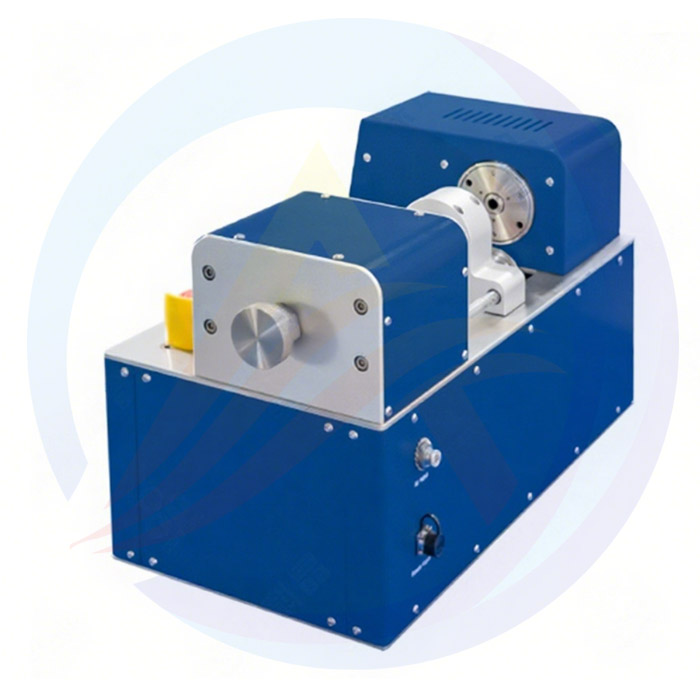

Die AOT-MSK-500B Rillmaschine für zylindrische Batterien ist ein Gerät, das für den Rillprozess von zylindrischen Batterien und Superkondensatoren eingesetzt werden kann.

Die Anlage wird standardmäßig mit einem Satz 18650-Rillenwalzformen geliefert (spezifische Abmessungen können angepasst werden). Durch den Austausch der Rillenwalzformen können zylindrische Batterien und Superkondensatoren mit Außendurchmessern von 10 mm bis 50 mm und Längen von 20 mm bis 140 mm für das Rillenwalzen verarbeitet werden.

Funktionale Merkmale:

1. Einstellbare Nutgröße, hohe Präzision und stabile Nutgröße;

2. PLC-Touchscreen-Parametereinstellung;

3. Durch den Formwechsel ist die Nutbearbeitung von zylindrischen Batteriegehäusen und Superkondensatoren verschiedener Spezifikationen möglich.

4. Es kann im Handschuhfach durch eine Übergangskammer mit einem Innendurchmesser von mehr als 360 mm verwendet werden

Technische Parameter:

Produktname | Zylindrische Batterie Nutmaschine |

Stromversorgung | Einphasiger Wechselstrom 220 V ± 10 %, Frequenz 50 Hz, Leistung 0,3 kW |

Gasquelle | 0,5–0,8 MPa Druckluft oder Hochdruckgasflasche (Hochdruckgasflaschen sollten nach Druckreduzierung auf 1,3–1,5 MPa verwendet werden) |

Notiz | 1. Eine normale Stahlmantelwandstärke von 0,4 mm und ein Luftdruck von 0,5–0,8 MPa erfüllen die Anforderungen. In Sonderfällen, bei denen die Wandstärke größer als 0,4 mm und das Material relativ hart ist, kann eine Luftquelle von 0,8–1,2 MPa gewählt werden. 2. Die Druckwerte verschiedener Stahlschalen sind unterschiedlich eingestellt. Bei niedrigem Druck können sie nicht rollen, bei hohem Druck rollen sie jedoch und brechen (der vor Verlassen des Werks eingestellte Druck kann 95 % der Stahlschale erreichen, und der Druck kann unter besonderen Umständen angepasst werden). |

Nutzungsumgebung | Es wird eine Umgebungstemperatur von 25 ± 3 °C, eine Luftfeuchtigkeit von 30-90 RH und keine Vibrationen oder elektromagnetischen Störungen empfohlen. |

Geeignete Batterien | 10 mm - 50 mm, L 20 mm - L 140 mm, wie 3260, 4680, 18650, 21700 |

Nuttiefe | einstellbar von 0,8–2,0 mm |

Rollnutbreite | Standard 1,2 mm, kann je nach Bedarf auf 0,9–1,5 mm ausgelegt werden |

Lebensdauer des Rollenschneiders | ≥ 100000 Mal |

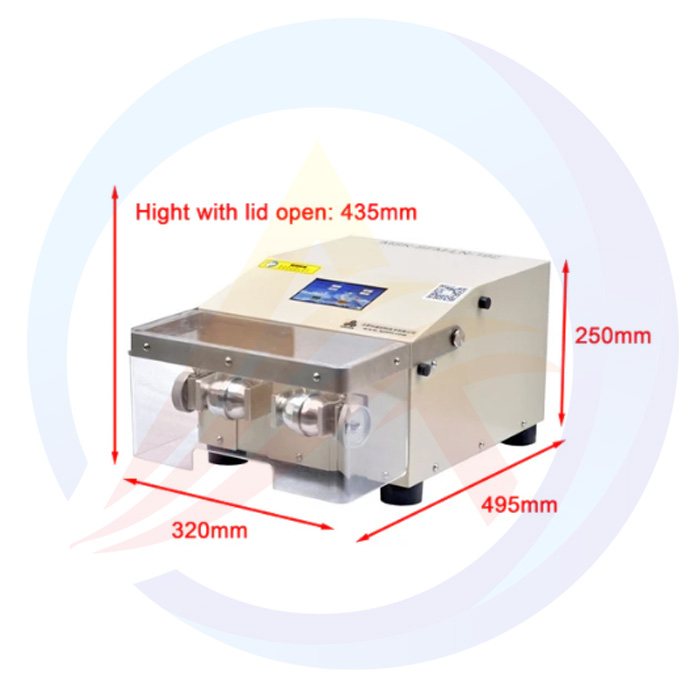

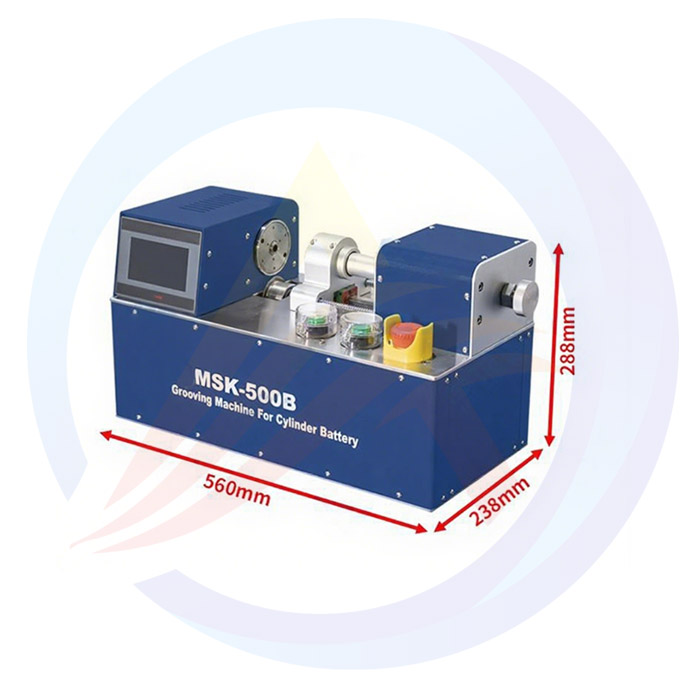

Gerätegröße | L560mm * B238mm * H288mm |

Gewicht | 40 kg |

Häufig gestellte Fragen

1.Was ist eine Akku-Nutmaschine?

Die Batterie-Nutmaschine ist ein Gerät zur Bearbeitung von Batteriegehäusen. Sie dient hauptsächlich dazu, Nuten mit spezifischer Form und Tiefe in das Batteriegehäuse einzubringen, um die innere Struktur der Batterie zu optimieren und die Raumausnutzung zu verbessern. Dank präziser mechanischer Struktur und effizienter Schneidtechnologie können Größe und Position der Kerbe präzise gesteuert werden, um die Integrität und Leistung des Batteriegehäuses zu gewährleisten. Die Batterie-Nutmaschine wird in der Batterieherstellung häufig eingesetzt und ist ein wichtiges Werkzeug zur Verbesserung der Produktionseffizienz und -qualität von Batterien.

2.Die Rolle der Batterie-Nutmaschine

Akku-Nutfräse spielt eine Schlüsselrolle im Batterieherstellungsprozess. Sie wird hauptsächlich verwendet, um Kerben am Batteriegehäuse präzise zu öffnen, um die innere Struktur der Batterie zu optimieren, die Raumausnutzung zu verbessern und die Genauigkeit und Sicherheit der Batteriemontage zu gewährleisten. Durch den Feinschlitzprozess trägt die Batterieschlitzmaschine dazu bei, die Gesamtleistung und Zuverlässigkeit der Batterie zu verbessern und ist ein unverzichtbares Gerät in der Batterieproduktion.

3. Batterierillenprozess

Beschreibung des Arbeitsablaufs der Batterieschlitzmaschine: Nach der automatischen Zuführung wird die Batterie präzise im Bearbeitungsbereich positioniert, und das Hochgeschwindigkeits-Rotationswerkzeug wird gemäß dem voreingestellten Programm präzise auf die Oberfläche des Batteriegehäuses geschlitzt. Während des Prozesses überwacht und passt das intelligente Steuerungssystem in Echtzeit an, um sicherzustellen, dass Schlitzgenauigkeit und -tiefe dem Standard entsprechen, und schneidet das Material nach Abschluss automatisch. Der gesamte Prozess ist effizient und präzise, was die Produktionseffizienz und -qualität der Batterie erheblich verbessert.