Herstellung von Lithiumbatterien – mittlerer Prozessabschnitt

Lithium-Ionen-Batterien sind komplexe Systeme, die positive und negative Elektroden, Membranen, Elektrolyte, Flüssigkeitssammler und -bindemittel, leitfähige Stoffe usw. umfassen. Zu den Reaktionen gehören elektrochemische Reaktionen der positiven und negativen Elektroden, Lithiumionenleitung und Elektronenleitung sowie Wärmediffusion. Der Herstellungsprozess von Lithiumbatterien ist relativ langwierig und umfasst mehr als 50 Prozesse.

Lithiumbatterien können je nach Form in zylindrische Batterien, quadratische Batterien und Softpack-Batterien usw. unterteilt werden. Ihr Herstellungsprozess weist einige Unterschiede auf, kann jedoch insgesamt in den Lithiumbatterie-Herstellungsprozess (Polblechherstellung), den Zwischenprozess (Zellsynthese) und den Nachprozess (Bildung und Verpackung) unterteilt werden. Aufgrund der hohen Sicherheitsanforderungen an Lithium-Ionen-Batterien gibt es extrem hohe Anforderungen an die Genauigkeit, Stabilität und Automatisierung der Lithium-Ionen-Ausrüstung im Batterieherstellungsprozess.

MProzess im mittleren Stadium

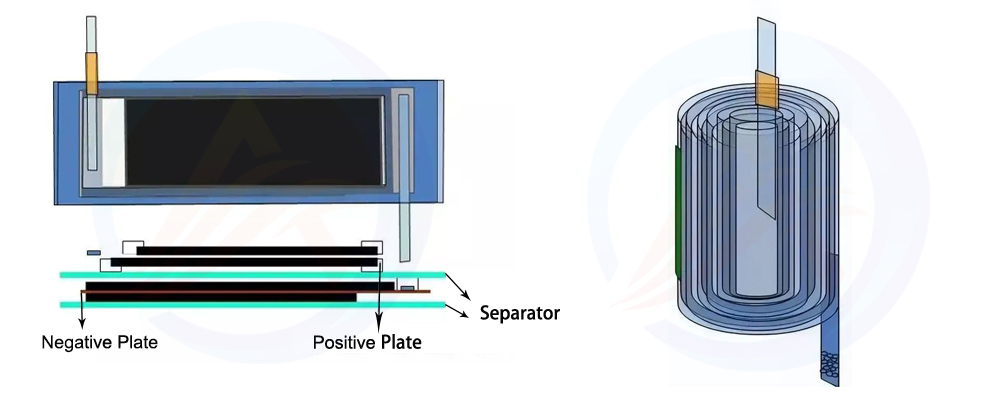

Das Produktionsziel des mittleren Prozesses besteht darin, die Herstellung der Batteriezelle abzuschließen. Der technische Ablauf und die Produktionslinienausrüstung des mittleren Prozesses für verschiedene Arten von Lithiumbatterien sind unterschiedlich. Das Wesentliche des mittleren Prozesses ist der Montageprozess. Insbesondere wird das im vorherigen Prozess hergestellte (positive und negative) Polblech ordnungsgemäß mit der Membran und dem Elektrolyt zusammengebaut.

Aufgrund der unterschiedlichen Energiespeicherstrukturen von quadratischen (Rollen-), zylindrischen (Rollen-) und Softpack- (Schicht-)Batterien gibt es im Zwischenprozess deutliche Unterschiede in den technischen Abläufen und der Produktionslinienausstattung verschiedener Arten von Lithiumbatterien.

Im Einzelnen sind die Hauptprozesse des mittleren Prozesses der quadratischen und zylindrischen Batterie: Wickeln, Flüssigkeitseinspritzung, Verpackung. Die beteiligte Ausrüstung umfasst hauptsächlich:Wickelmaschine, Elektrolyt-Injektionsmaschine, Verpackungsanlagen (Schalenmaschine, Rollschlitzmaschine,Versiegelungsmaschine,Schweißgerät);

Die Hauptprozesse des mittleren Prozesses der Softpack-Batterie sind: Laminierung, Flüssigkeitseinspritzung, Verpackung, die beteiligte Ausrüstung umfasst hauptsächlich: Laminiermaschine,Elektrolyt-Injektionsmaschine, Verpackungsanlagen usw.

1. Vorbereitung der positiven Platte

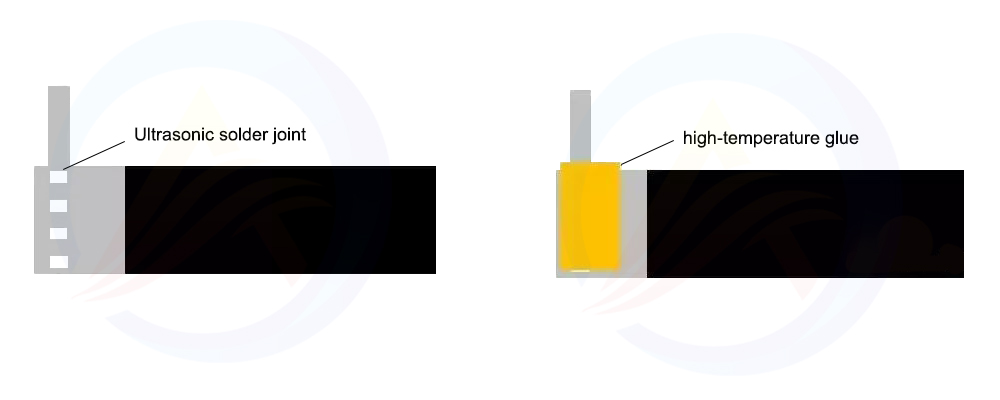

Nach Abschluss des Brammens muss das positive Elektrodenblatt getrocknet (120 ° C) und anschließend das Aluminium-Polohr geschweißt und das Polohr beschichtet werden. An dieser Stelle müssen Sie die Länge des Polohrs und die Formbreite berücksichtigen.

Am Beispiel des 18650-Designs wird beim Design der Polösenfreilegung hauptsächlich die angemessene Passung der positiven Öse beim Schweißen der Kappe und der Rollnut berücksichtigt. Die Polöse ist zu lang freigelegt, was beim Rollen der Nut leicht zu einem Kurzschluss der Polöse und der Stahlschale führen kann. Zu kurze Polösen zum Schweißen von Kappen.

2. Vorbereitung der Negativplatte

Es ist notwendig, das Negativblech zu trocknen (105-110 ° C) und dann die Nickellasche und den Laschenwickelprozess zu schweißen. Die Pollänge und die Formbreite müssen ebenfalls berücksichtigt werden.

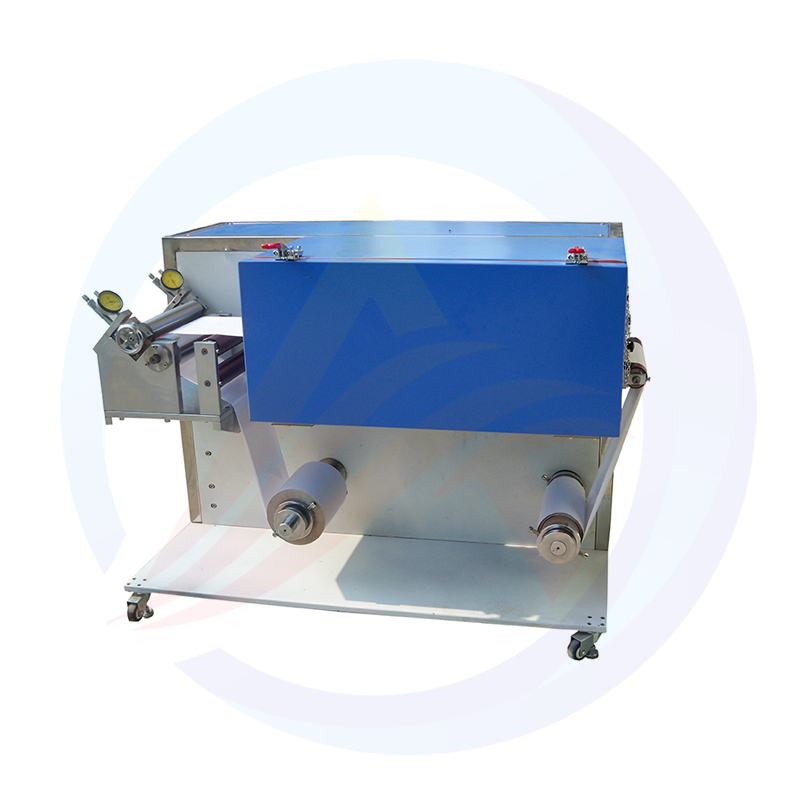

3. WEintrag

Wicklung (verwendete Ausrüstung:Wickelmaschine) ist der Produktionsprozess oder Wickel-Stanzmechanismus zum Aufwickeln des Polblechs zu einer Lithium-Ionen-Batteriezelle, der hauptsächlich für die Herstellung quadratischer und runder Lithiumbatterien verwendet wird.Die Wickelmaschinekann in quadratische Wickelmaschinen und zylindrische Wickelmaschinen unterteilt werden, die jeweils zur Herstellung quadratischer und zylindrischer Lithiumbatterien verwendet werden. Im Vergleich zur zylindrischen Wicklung stellt der quadratische Wickelprozess höhere Anforderungen an die Spannungsregelung, sodass der technische Schwierigkeitsgrad der quadratischen Wickelmaschine größer ist.

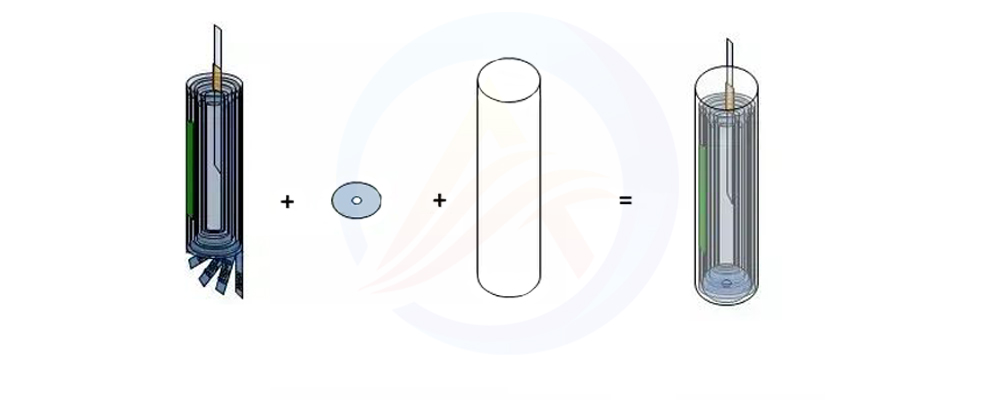

4. Zellpaket

(Verwendete Ausrüstung: Schalenmaschine, Rollschlitzmaschine, Versiegelungsmaschine, Schweißmaschine) dient zum Einlegen des Kerns in die Batterieschale

Zellenzuführung → Isolierplattenzuführung → Schalenzuführung → Montage → Fertigstellung

4.1 Einstülpung

Bevor der Kern in die Hülle eingesetzt wird, sind eine Hi-Pot-Testspannung von 200 bis 500 V (zum Testen, ob ein Hochspannungskurzschluss vorliegt) und eine Staubabsaugbehandlung (zur weiteren Kontrolle des Staubs vor dem Eindringen in die Hülle) erforderlich. Hier müssen die drei Kontrollpunkte Lithiumelektrizität, Wasser, Grat und Staub hervorgehoben werden. Nachdem der vorherige Vorgang abgeschlossen ist, legen Sie das untere Pad in den Boden des Spulenkerns und biegen Sie das negative Ohr so, dass die Polohrfläche zum Spulenstiftloch zeigt, und setzen Sie schließlich die Stahlhülle oder die Aluminiumhülle vertikal ein

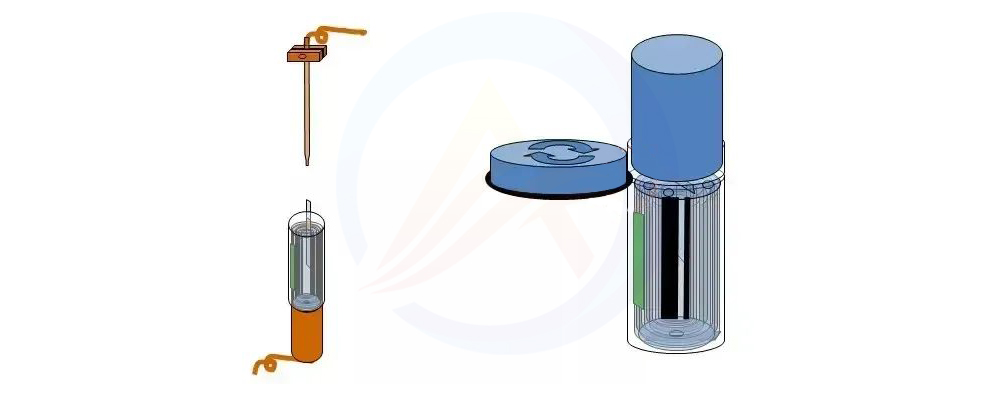

4.2 Schlitzwalzen

Führen Sie die Schweißnadel (normalerweise aus Kupfer oder einer Legierung) in das mittlere Loch des Kerns ein. Die übliche Schweißnadelspezifikation ist Φ2,5 x 1,6 mm, und die Schweißfestigkeit des negativen Ohrs beträgt ≥12 N, was zu niedrig ist und leicht zu schweißen ist und den Innenwiderstand groß macht. Zu hoch ist leicht, die Nickelschicht auf der Oberfläche der Stahlschale zu schweißen, was zu Rost und Tau an der Lötstelle und anderen versteckten Gefahren führt.

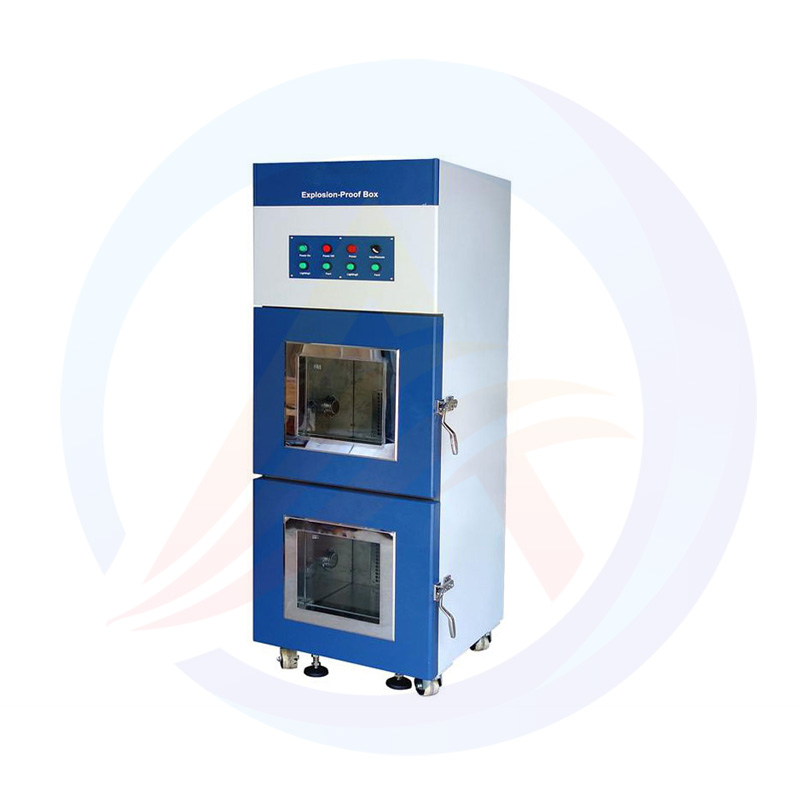

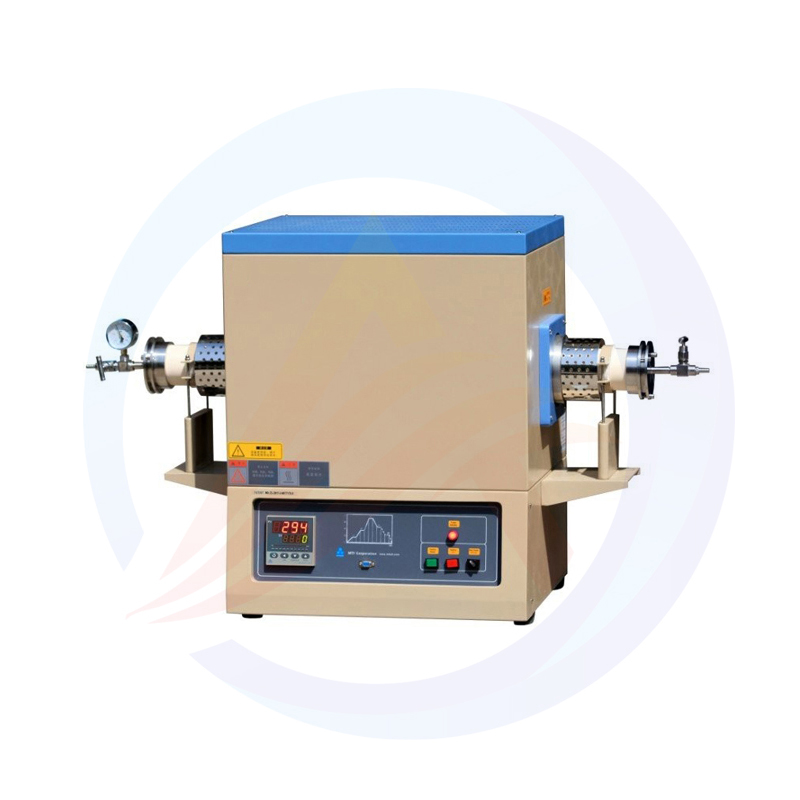

5. Zellbacken

Nachdem die zylindrische Zelle die Rollrille durchlaufen hat, ist der nächste Schritt sehr wichtig: das Backen. Im Produktionsprozess der Batteriezelle entsteht eine bestimmte Menge Wasser. Wenn der Wassergehalt nicht rechtzeitig innerhalb des Standards kontrolliert wird, beeinträchtigt dies die Leistung und Sicherheit der Batterie erheblich. Im Allgemeinen wird zum Backen ein automatischer Vakuumofen verwendet. Legen Sie die zu backende Batterie sorgfältig hinein, geben Sie das Trockenmittel in den Ofen, stellen Sie die Parameter ein und erhitzen Sie sie auf 85 °C (z. B. Lithium-Eisenphosphat-Batterie). Um den Standard zu erreichen, muss die Batterie mehrere Vakuumtrocknungszyklen durchlaufen.

6.Elektrolyt-Injektion

Elektrolyt-InjektionMaschine (verwendete Ausrüstung:ElektrolyteinspritzungDie Aufgabe der Injektionsmaschine besteht darin, den Elektrolyten der Batterie in die Batteriezelle einzuspritzen.

7. Super verschweißte Kappe

Legen Sie die Kappe vorher in das Handschuhfach, befestigen Sie die Kappe mit einer Hand an der Bodenform des Superwelders und halten Sie die Batterie mit einer Hand fest. Richten Sie das Pluspol der Batterie mit dem Kappenpol aus. Nachdem Sie bestätigt haben, dass die Ausrichtung zwischen dem Pluspol und dem Kappenpol in Ordnung ist, drücken Sie den Pedalschalter des Superwelder-Fußes.

Danach ist eine vollständige Überprüfung der Zelle erforderlich: Selbstprüfung der Schweißwirkung des Polohrs

(1) Beobachten Sie, ob das Polohr ausgerichtet ist

(2) Ziehen Sie vorsichtig an der Stangenöse, um zu prüfen, ob sie sich gelöst hat.

Die Batteriezelle mit superverschweißter Kappe muss erneut superverschweißt werden