Was ist dasSchneidemaschine für Batterieelektroden?

Batterieelektroden-Schneidemaschine, d. h. eine Batteriepol-Schneidemaschine, ist ein wichtiges Gerät zum Schneiden von Elektrodenmaterialien von Lithium-Ionen-Batterien.

Der Hauptzweck

Batterieelektroden-Schneidemaschinewird hauptsächlich verwendet, um die Elektrodenmaterialien von Lithium-Ionen-Batterien (wie etwa positive Elektrodenscheiben, negative Elektrodenscheiben) präzise zu schneiden, um die strengen Anforderungen an die Elektrodengröße im Batterieherstellungsprozess zu erfüllen.

Funktionsprinzip

Die Batteriepol-Schneidemaschine realisiert das Schneiden von Elektrodenmaterialien durch eine Reihe präziser mechanischer und elektronischer Komponenten, die zusammenarbeiten. Der Arbeitsablauf ist ungefähr wie folgt:

Das Elektrodenmaterial wird in den Einlass der Schneidemaschine eingeführt und durch die Fördervorrichtung reibungslos zum Schneidbereich transportiert.

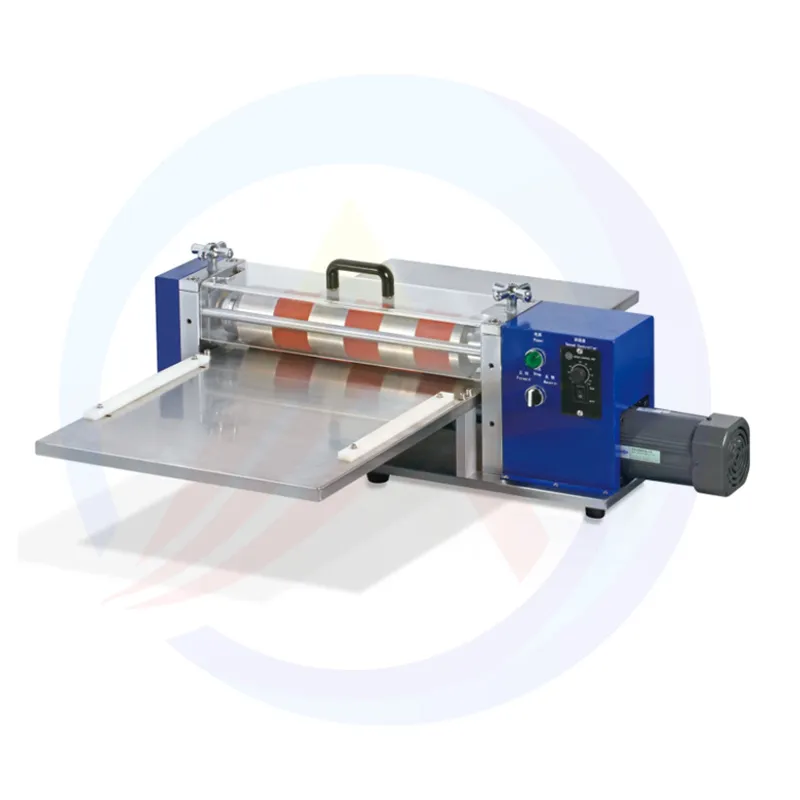

Die Schneidvorrichtungen (z. B. obere und untere Kreismesser, Einzelstück-Rollschneider usw.) schneiden das Elektrodenmaterial präzise unter Anweisung des Steuerungssystems.

Das geschlitzte Elektrodenmaterial wird an einem festgelegten Ort oder in einem festgelegten Behälter zur anschließenden Verarbeitung und Verwendung gesammelt.

Die wichtigsten Leistungsparameter

Zu den wichtigsten Leistungsparametern der Batterie-Wafer-Schneidemaschine gehören Schneidgeschwindigkeit, Schnittbreitengenauigkeit, Wafer-Schneidgrat usw. Diese Parameter wirken sich direkt auf die Produktivität der Anlage und die Produktqualität aus.

Schneidgeschwindigkeit:normalerweise innerhalb eines bestimmten Bereichs einstellbar, um unterschiedliche Produktionsanforderungen zu erfüllen. Die Schneidgeschwindigkeit einiger High-End-Geräte kann 50 m/min oder mehr erreichen.

Schnittbreitengenauigkeit:normalerweise im Bereich von ±0,1 mm oder weniger, um die Maßgenauigkeit des Elektrodenmaterials sicherzustellen.

Schlitzmessergrat:normalerweise weniger als 10 μm (außerhalb der Beschichtungsschicht), um die negativen Auswirkungen auf die Batterieleistung zu minimieren.

Geräteeigenschaften

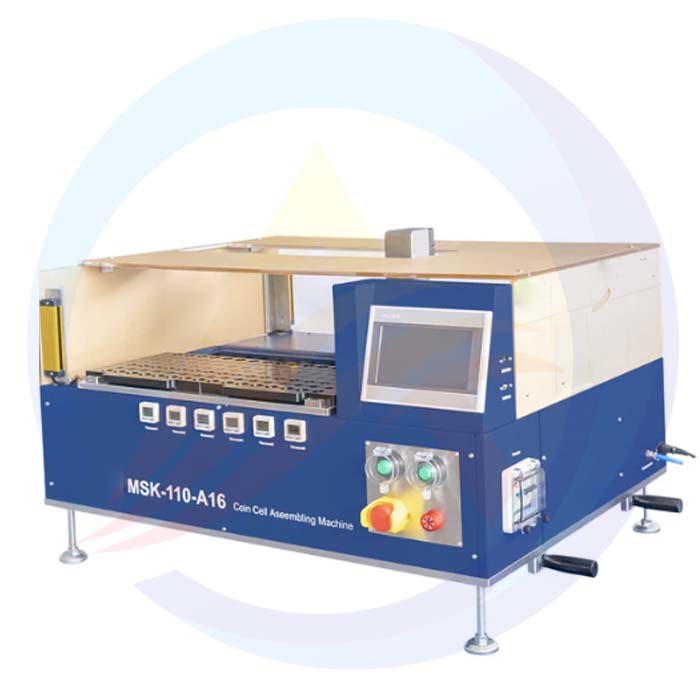

Hoher Automatisierungsgrad:Batteriestangenschneider sind normalerweise mit automatischer Zuführung, automatischem Schneiden, automatischer Sammlung und anderen Funktionen ausgestattet, was die Produktionseffizienz erheblich verbessert.

Hohe Präzision:Um die Schnittpräzision der Elektrodenmaterialien sicherzustellen, werden Präzisionssensoren und Messleitungen eingesetzt.

Einfache Bedienung:Die Geräte verfügen normalerweise über einen Touchscreen oder ein SPS-Steuerungssystem. Die Bedienoberfläche ist intuitiv und leicht verständlich, sodass die Bedienung und Wartung für die Bediener bequem ist.

Energieeinsparung und Umweltschutz:Einige Geräte verfügen über ein energiesparendes Design und umweltfreundliche Materialien, wodurch der Energieverbrauch und die Umweltverschmutzung reduziert werden.

Anwendungsfelder

Batteriepolschneider werden häufig im Herstellungsprozess von Batterien für neue Energien wie Lithium-Ionen-Batterien und Nickel-Metallhydrid-Batterien verwendet.

Mit der rasanten Entwicklung von Fahrzeugen mit alternativer Antriebstechnik, Energiespeichersystemen und anderen Bereichen steigt auch die Marktnachfrage nach Batteriepol-Schneidemaschinen.

So funktioniert es

Batteriepolschneider arbeiten normalerweise in Verbindung mit einer Reihe präziser mechanischer und elektronischer Komponenten, um eine automatische Verfolgung und präzise Positionierung von Elektrodenmaterialien zu ermöglichen. Im Folgenden finden Sie eine detaillierte Erklärung der Funktionsweise:

Automatisches Tracking

Sensorüberwachung:

Batteriepol-Schneidemaschinen sind mit hochpräzisen Sensoren, wie etwa Fotozellen und Lasersensoren, zur Echtzeitüberwachung der Bewegungsposition und -geschwindigkeit des Elektrodenmaterials ausgestattet.

Diese Sensoren können die Kanten oder bestimmte Markierungen des Elektrodenmaterials erfassen und so sicherstellen, dass die Schneidemaschine die Bewegung des Materials genau verfolgen kann.

Anpassungen des Steuerungssystems:

Die von den Sensoren erfassten Daten werden an das Steuerungssystem der Maschine übermittelt, das auf Grundlage dieser Daten die Flugbahn und Geschwindigkeit des Schneidgeräts in Echtzeit anpasst.

Durch präzise Algorithmen und Rückkopplungsmechanismen stellt das Steuerungssystem sicher, dass sich die Schneidemaschine synchron mit dem Elektrodenmaterial bewegt, und ermöglicht so eine automatische Nachführung.

Präzise Positionierung

Positionierungssystem:

Batteriepol-Schneidemaschinen sind in der Regel mit Positioniersystemen, wie Servomotoren, Schrittmotoren etc. ausgestattet, welche zur präzisen Steuerung der Position und Geschwindigkeit des Schneidmessers dienen.

Das Positionierungssystem kann Befehle vom Steuerungssystem empfangen und präzise zur voreingestellten Position fahren. Dadurch wird sichergestellt, dass das Schlitzmesser das Elektrodenmaterial präzise schneiden kann.

Hochpräzises Schneiden:

Bei Schlitzmessern werden normalerweise rotierende Scheibenschneidmesser oder -klingen mit hoher Geschwindigkeit verwendet. Diese Schneidwerkzeuge weisen eine sehr hohe Härte und Schärfe auf, wodurch die Glätte und Präzision der Schneide gewährleistet werden kann.

Durch präzise mechanische Bewegungs- und Steuerungssysteme ist der Längsschneider in der Lage, große Mengen Elektrodenmaterial in kurzer Zeit zu schneiden und dabei eine hohe Schnittqualität beizubehalten.

Feedback und Anpassung:

Während des Schneidvorgangs erhält die Steuerung ständig Rückmeldungen von den Sensoren, mit deren Hilfe die Schnittqualität und Positionsgenauigkeit in Echtzeit überwacht wird.

Werden Abweichungen oder Fehler festgestellt, nimmt die Steuerung umgehend Anpassungen vor, um die Stabilität und Genauigkeit des Schneidprozesses sicherzustellen.

Der Betriebsablauf einer Batterieelektroden-Schneidemaschine

Vorbereitungsphase

Materialvorbereitung:

Bereiten Sie die zu schneidenden Batterieelektrodenmaterialien vor, beispielsweise Kupferfolie, Aluminiumfolie und andere mit aktiven Substanzen beschichtete Polstücke.

Stellen Sie sicher, dass Größe, Dicke und Leistung des Materials den Produktionsanforderungen entsprechen.

Geräteinspektion:

Überprüfen Sie, ob die Teile der Batterieelektroden-Schneidemaschine intakt sind, wie z. B. Schneider, Sensor, Steuerung usw.

Vergewissern Sie sich, dass die Stromversorgung und die Gasquelle des Geräts ordnungsgemäß angeschlossen sind, und schalten Sie das Gerät zum Aufwärmen ein.

Parametereinstellung:

Stellen Sie die Parameter der Schneidemaschine wie Schnittbreite, Geschwindigkeit, Spannung usw. entsprechend den Produktionsanforderungen ein.

Debuggen Sie das automatische Abweichungskorrektursystem des Geräts, um sicherzustellen, dass das Polstück beim Schneidevorgang stabil bleibt.

Installation und Inbetriebnahme

Installation des Fräsers:

Montieren Sie das Schneidmesser auf der Messerwelle der Schneidemaschine und stellen Sie Schnitttiefe und -winkel ein.

Stellen Sie sicher, dass der Fräser scharf und unbeschädigt ist, um Grate und Ungleichmäßigkeiten beim Schneidvorgang zu minimieren.

Justieren Sie die Vorrichtung:

Passen Sie die Vorrichtung des Längsschneiders entsprechend der Größe und Form des Elektrodenmaterials an, um sicherzustellen, dass das Material stabil auf der Vorrichtung befestigt werden kann.

Überprüfen Sie die Klemmstärke der Vorrichtung, um ein zu festes Anziehen oder Lösen zu vermeiden, da dies zu Verformungen oder Materialschäden führen kann.

Inbetriebnahme der Ausrüstung:

Starten Sie die Schneidemaschine im Leerlauf und prüfen Sie, ob die verschiedenen Funktionen des Geräts normal sind.

Nehmen Sie bei Bedarf Feineinstellungen vor, um die Schnittgenauigkeit und Stabilität des Geräts sicherzustellen.

Schneidvorgang

Platzieren Sie das Material:

Das Elektrodenmaterial wird auf die Vorrichtung der Schneidemaschine aufgelegt und festgeklemmt.

Stellen Sie sicher, dass die Materialkante auf der Schnittlinie liegt, um Schnittabweichungen zu vermeiden.

Starten Sie die Maschine:

Drücken Sie die Starttaste des Rollenschneiders, um den Schneidevorgang zu starten.

Achten Sie während des Schneidvorgangs genau auf den Betriebszustand des Gerätes und die Schnittqualität.

Sammeln und Organisieren:

Nachdem der Schnitt abgeschlossen ist, sammeln Sie das abgeschnittene Elektrodenmaterial und ordnen Sie es.

Prüfen Sie, ob die Schnittkante glatt und gratfrei ist und messen Sie, ob die Schnittgröße den Anforderungen entspricht.

Qualitätsüberwachung und -wartung

Qualitätsüberwachung:

Um eine gleichbleibende Produktqualität zu gewährleisten, führen Sie regelmäßig Kontrollen der Schnittqualität durch.

Wenn Sie feststellen, dass die Schnittqualität nachlässt oder ein ungewöhnlicher Zustand der Ausrüstung vorliegt, stoppen Sie die Maschine rechtzeitig, um das Problem zu überprüfen und zu beheben.

Gerätewartung:

Führen Sie regelmäßig eine Reinigung und Wartung der Schneidemaschine durch, beispielsweise durch Reinigen des Schneidwerks und Ersetzen verschlissener Teile.

Überprüfen Sie, ob das Schmiersystem und das Übertragungssystem des Geräts ordnungsgemäß funktionieren, um sicherzustellen, dass sich das Gerät in einem guten Betriebszustand befindet.

Datenaufzeichnung:

Zeichnen Sie die wichtigsten Parameter und Schnittqualitätsdaten im Schneidprozess auf, um sie später analysieren und verbessern zu können.

Sicherheitsvorkehrungen

Persönlicher Schutz:

Der Bediener sollte eine Schutzbrille, Handschuhe und andere persönliche Schutzausrüstung tragen, um Verletzungen durch Spritzer oder beim Schneidvorgang entstehende Schmutzpartikel zu vermeiden.

Gerätesicherheit:

Stellen Sie sicher, dass die Sicherheitsschutzeinrichtungen der Anlage intakt und wirksam sind, wie z. B. Not-Aus-Schalter, Schutztür usw.

Während des Betriebs des Gerätes ist das Berühren des Schneidbereichs oder die Durchführung anderer gefährlicher Vorgänge verboten.

Umweltkontrolle:

Halten Sie den Betriebsbereich sauber und gut belüftet, um die Ansammlung von Staub oder schädlichen Gasen zu vermeiden.

Beim Umgang mit brennbaren und explosiven Stoffen ist darauf zu achten, dass der Einsatzbereich den entsprechenden Sicherheitsbestimmungen entspricht.

Zusammenfassend lässt sich sagen, dass der Betriebsprozess der Batterieelektroden-Schneidemaschine die Spezifikationen strikt einhalten muss, um Produktqualität und Produktionssicherheit zu gewährleisten. Durch angemessene Parametereinstellungen, präzisen Betrieb und wirksame Qualitätsüberwachungs- und Wartungsmaßnahmen können die Leistungsvorteile der Geräte voll ausgenutzt werden, um die Produktionseffizienz zu verbessern.