Das Prinzip derVakuumtrocknungsmaschine ist eine AnzeigeFortschrittliche Methode zur Materialhandhabung, die eine hocheffiziente Trocknung unter reduziertem Druck ermöglicht. Diese Technologie basiert auf grundlegenden thermodynamischen Prinzipien: Ein niedrigerer Umgebungsdruck senkt den Siedepunkt von Flüssigkeiten entsprechend und ermöglicht so die Verdunstung von Feuchtigkeit bei deutlich niedrigeren Temperaturen als bei herkömmlichen Trocknungsmethoden. Aufgrund dieser Eigenschaften eignet sich die Vakuumtrocknung besonders für die Verarbeitung temperaturempfindlicher Materialien wie biologischer Proben, elektronischer Bauteile und Spezialchemikalien, die bei hohen Temperaturen anfällig für Zersetzung sind.

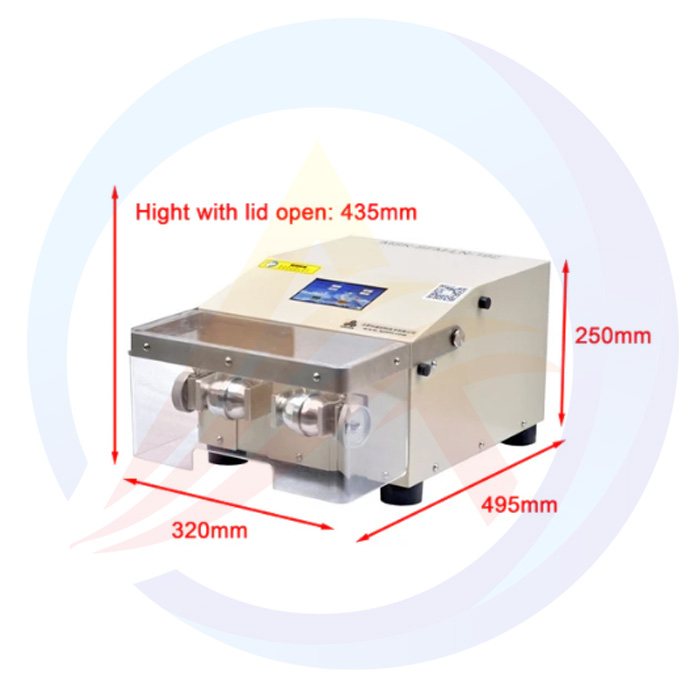

Moderne Vakuumtrocknungssysteme bestehen aus vier wesentlichen technischen Subsystemen: der Kammerstruktur, dem Innentanksystem, dem Vakuumsystem und dem Temperaturregelsystem. Die Kammer besteht aus hochwertigen Stahlplatten mit kunststoffbeschichteten Oberflächen, die sowohl strukturelle Integrität als auch Korrosionsbeständigkeit gewährleisten. Der Innentank besteht aus 1Cr18Ni9Ti-Edelstahl, der aufgrund seiner hervorragenden Korrosionsbeständigkeit und gleichmäßigen Wärmeverteilung ausgewählt wurde. Zwischen Innen- und Außenkammer minimiert eine ultrafeine Glaswolle-Isolierung effektiv den Wärmeverlust und optimiert gleichzeitig die Energieeffizienz. Das Sichtfenster ist doppelt verglast und ermöglicht die Materialüberwachung ohne Beeinträchtigung der Vakuumintegrität.rität.

Zu den Kernkomponenten des Vakuumsystems gehören eine Vakuumpumpe, ein Vakuummeter, ein Vakuumventil und ein Auslassventil. Mit einem Endvakuum von 133 Pa erfüllt diese Konfiguration die meisten industriellen Trocknungsanforderungen. Mit einer Pumpgeschwindigkeit von mindestens 2 l/s stellt das System schnell die gewünschte Vakuumumgebung her. Die Betriebsprotokolle sehen vor, dass das Vakuumventil bei Erreichen von -0,1 MPa geschlossen und die Vakuumpumpe abgeschaltet wird, um eine Kontamination durch Ölrückfluss zu verhindern. Optionales Zubehör wie Trocknungsfiltertanks und Gaseinlassventile verbessern die Materialverträglichkeit des Systems.

Die Temperaturregelung erfolgt über Pt100-Platin-Widerstandssensoren mit einem Widerstand von 100 Ω bei 0 °C und einem Temperaturkoeffizienten von 0,3 Ω/°C. Dies ermöglicht eine präzise Überwachung der Kammertemperatur. Der PID-Regelalgorithmus passt die Heizparameter durch koordinierte Steuerung des Proportionalbands (0–100 %), der Integralzeit (1–4320 s) und der Differentialzeit (0–1200 s, typischerweise 1/4 der Integralzeit) an. Diese ausgeklügelte Regelungsarchitektur gewährleistet eine Temperaturstabilität von ±1,0 °C über den gesamten Betriebsbereich von RT-200 °C.

Vakuum-Trockenschrank Die Benutzeroberfläche zeichnet sich durch logisch strukturierte Menüs und intuitive Steuerungsabläufe aus und sorgt für einfache Bedienung. Die Temperaturprogrammierung ermöglicht eine einfache Parameteranpassung, während die Zeitfunktion erweiterte Prozesse bis zu 9999 Minuten/Stunden unterstützt. Die Autotuning-Funktion optimiert die PID-Parameter automatisch bei Temperaturüberschreitungen oder -schwankungen und vereinfacht so die Systemkalibrierung erheblich. Die Temperaturmesskorrektur gleicht Umgebungsschwankungen aus und gewährleistet so die Messgenauigkeit.

Praktische Anwendungen demonstrieren die Vorteile der Technologie in zahlreichen Branchen. Bei biologischen Materialien bewahrt die Vakuumtrocknung die Zellintegrität, indem sie thermische Schäden vermeidet. Die Elektronikfertigung profitiert vom Oxidationsschutz während der Bauteiltrocknung. Chemische Prozesse erhalten die Reinheit der Verbindungen durch minimierten thermischen Abbau. Die zweistufige Temperatureinstellung erweist sich besonders bei Niedertemperaturanwendungen als effektiv. Dabei wird zunächst eine Temperatur unterhalb des Zielwerts eingestellt, bevor die endgültige Anpassung erfolgt, um ein Überschreiten zu verhindern und die Stabilisierung zu beschleunigen.

Wartungsprotokolle konzentrieren sich auf mehrere wichtige Aspekte: Die regelmäßige Überwachung des Ölstands der Vakuumpumpe gewährleistet einen ordnungsgemäßen Betrieb; einstellbare Türverriegelungsmechanismen verlängern die Lebensdauer der Dichtung; die regelmäßige Schmierung der Entlüftungsventile (mit Vaseline) gewährleistet einen reibungslosen Betrieb. Bei längerer Lagerung schützen neutrales Fett auf freiliegenden Metalloberflächen und schützende Kunststoffabdeckungen vor Umweltschäden an elektrischen Komponenten.

Das umfassende Fehlerbehebungssystem befasst sich mit verschiedenen Betriebsproblemen: Bei Störungen der Stromversorgung müssen Leistungsschalter und Anschlüsse überprüft werden; bei Anomalien der Temperaturanzeige müssen Sensorintegrität und Verkabelung überprüft werden; bei Heizungsstörungen müssen Parametereinstellungen und Komponentenfunktionalität überprüft werden; bei Problemen mit dem Vakuumsystem müssen Pumpenspezifikationen, Verbindungsintegrität und Dichtungszustand überprüft werden.

Die aktuelle technologische Entwicklung setzt auf intelligente Steuerungssysteme und Präzisionstechnik bei Vakuumtrocknungsanlagen. Fortschrittliche Steuerungsalgorithmen, die in Sensornetzwerke integriert sind, verbessern kontinuierlich die Genauigkeit der Temperaturregelung dieser Anlagen. Der modulare Aufbau von Vakuumtrocknungsanlagen erhöht die Systemflexibilität und Wartungsfreundlichkeit, während energiesparende Innovationen die Betriebskosten deutlich senken. Diese Entwicklungen erweitern die Anwendungsmöglichkeiten der Vakuumtrocknung weiter, wobei Vakuumtrocknungsanlagen eine zentrale Rolle bei der Förderung von Fortschritten in der Materialwissenschaft und der industriellen Verarbeitung spielen. Mit fortschreitender Materialtechnologie werden Vakuumtrocknungssysteme – einschließlich hochmoderner Vakuumtrocknungsanlagen – durch kontinuierliche technische Weiterentwicklung und Leistungssteigerung ihre entscheidende Rolle in der High-End-Fertigung und wissenschaftlichen Forschung behalten.