-

Heim

-

Produkte

- Kugelmühle

- Laborofen

- Batteriemischer

- Batteriebeschichtungsmaschine

- Rollenpresse

- Elektrodenschneidemaschine

- Elektrodenstanzmaschine

- Batteriestapelmaschine

- Batteriewickelmaschine

- Batterieversiegelungsmaschine

- Akku-Punktschweißmaschine

- Vakuum-Handschuhfach

- Batterietester

- Zylindrische Batteriepack-Montagemaschine

-

Trockenofen

-

Maschine zur Herstellung von Beutelzellengehäusen

-

Vakuumkammer-Standbox

-

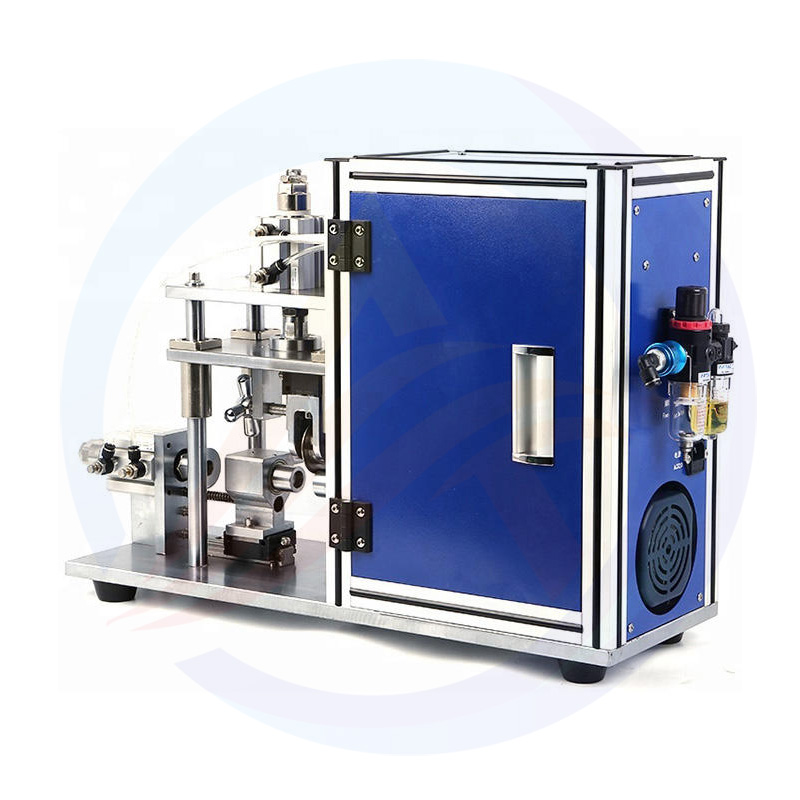

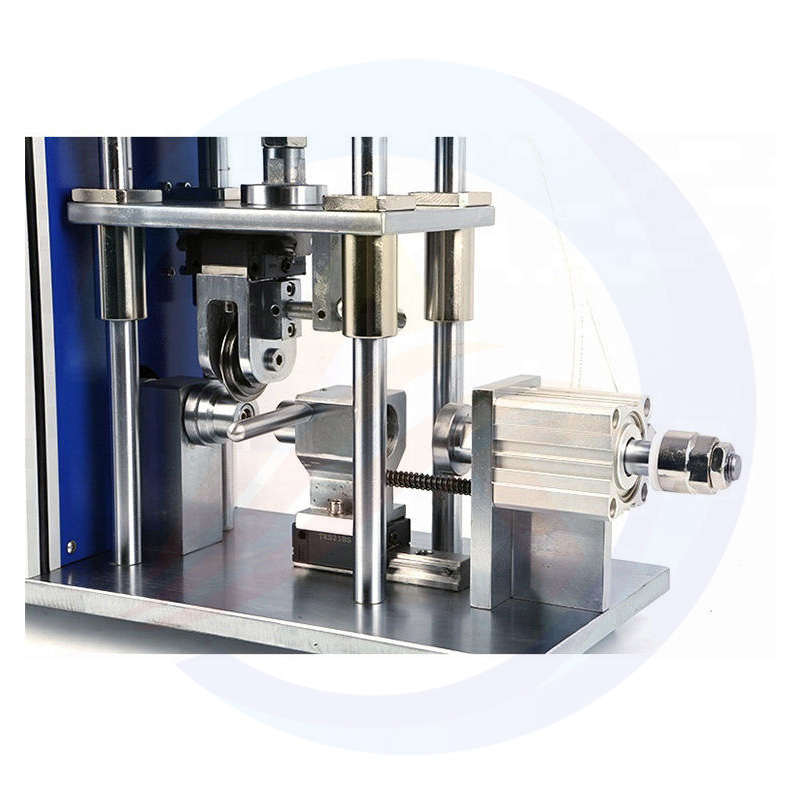

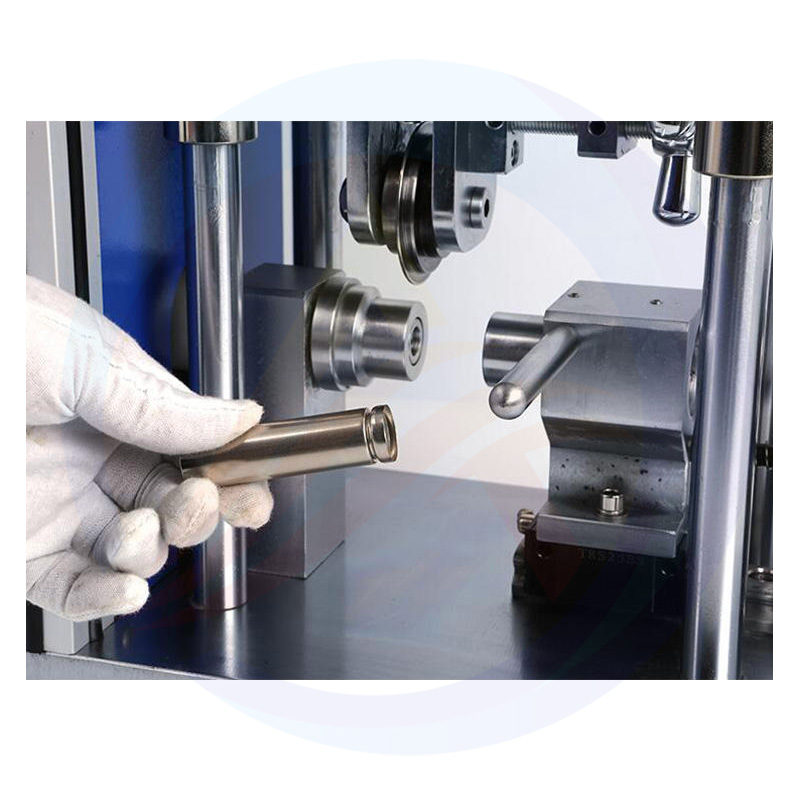

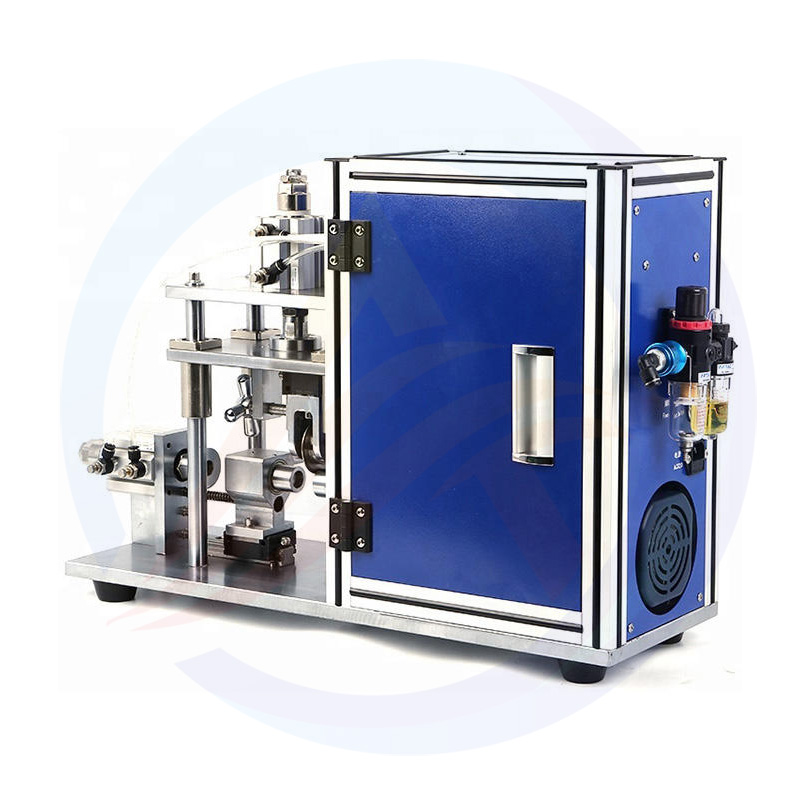

Pulverpressmaschine

- Batterierohstoffe

-

Andere Batteriemaschine

-

Nachricht

- Fall

- Fabrikschau

- Über uns

-

Videos

-

Kontaktiere uns