Im Zeitalter der rasanten Entwicklung der neuen Energiewirtschaft haben sich Lithiumbatterien zu zentralen Energieträgern in Bereichen wie Elektrofahrzeugen, Energiespeichern und Unterhaltungselektronik entwickelt. Im Produktionsprozess von Lithiumbatterien bestimmt das Stapelverfahren maßgeblich die Leistung und Qualität der Batteriezellen. Die Lithiumbatterie-Stapelmaschine, die diese Aufgabe übernimmt, ist daher zu einer unverzichtbaren Schlüsselkomponente der industriellen Wertschöpfungskette geworden. Bitte geben Sie den zu übersetzenden Text an.

1. Was ist Lithium?Batteriestapelmaschine?

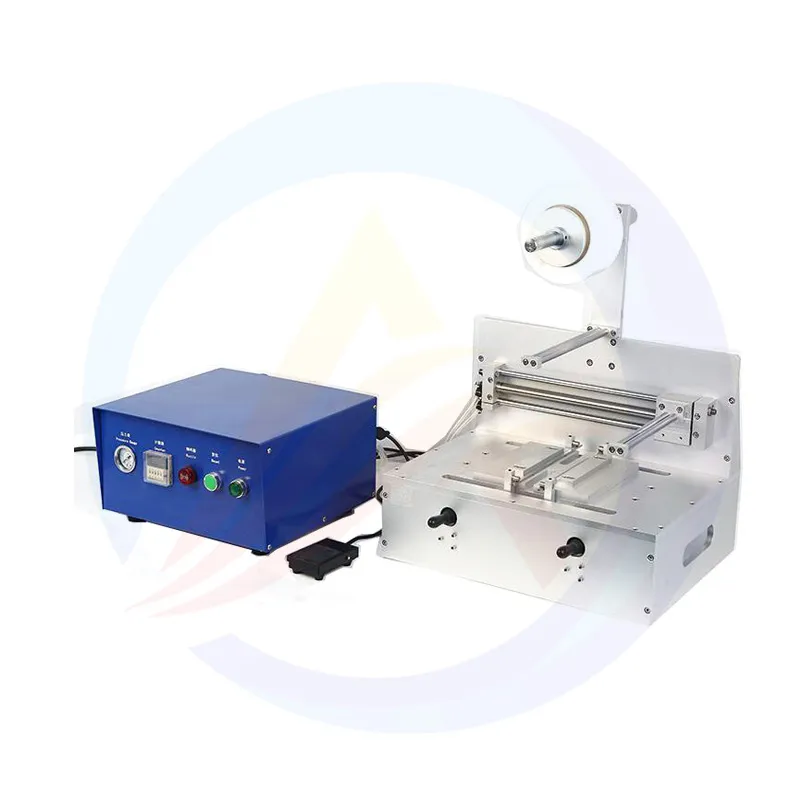

Vereinfacht gesagt ist eine Lithiumbatterie-Stapelmaschine ein automatisiertes Gerät, das speziell für den Aufbau des Zellkörpers von Lithiumbatterien entwickelt wurde. Die Zelle, der Kern einer Lithiumbatterie, besteht aus positiven und negativen Elektrodenfolien sowie Separatoren, die in einer bestimmten Reihenfolge gestapelt werden. Die Hauptaufgabe der Stapelmaschine ist es, die vorgeschnittenen positiven und negativen Elektrodenfolien sowie die Separatoren präzise in der Reihenfolge positive Elektrode – Separator – negative Elektrode – Separator zu stapeln und so den Zellkörper zu formen, der elektrische Energie speichern kann. Bitte geben Sie den zu übersetzenden Text an.

Obwohl das Prinzip dem alltäglichen Papierfalten ähnelt, sind die Präzisionsanforderungen völlig anders. Ein paar Millimeter Abweichung beim Papierfalten sind unproblematisch, doch beim Falten von Elektrodenfolien durch eine Laminiermaschine können selbst Abweichungen von nur 0,01 Millimetern zu Kurzschlüssen, Ausbeulungen und sogar Sicherheitsrisiken führen. Darüber hinaus benötigt die Laminiermaschine mechanische Strukturen, Bilderkennung und automatische Steuerungssysteme für schnelle und kontinuierliche Laminiervorgänge mit einem extrem hohen Automatisierungsgrad – die zentrale Voraussetzung für die Massenproduktion von Lithiumbatterien. Bitte geben Sie den zu übersetzenden Text an.

2. Die drei Kernfunktionen des Staplers

(1) Sicherstellung der grundlegenden Leistungsfähigkeit der Batteriezellen

Die Energiedichte (Speicherkapazität) und die Zyklenlebensdauer von Lithiumbatterien hängen eng mit der Qualität der Stapelung der Elektrodenfolien und Separatoren zusammen. Durch die präzise Ausrichtung der Elektrodenfolien und Separatoren kann der Stapler den Innenraum der Batteriezellen optimal nutzen, Platzverluste durch Fehlausrichtungen beim Stapeln vermeiden und einen direkten Kontakt zwischen positiven und negativen Elektroden aufgrund einer fehlerhaften Platzierung der Separatoren verhindern. Bitte geben Sie den zu übersetzenden Text an.

(2) Effizienz steigern und Kosten senken

Vor der weitverbreiteten Einführung vonStapelmaschinenFrüher stapelten einige kleinere Hersteller Elektrodenplatten manuell. Ein Arbeiter konnte maximal 10 bis 20 kleine Batteriezellen pro Stunde stapeln, und die Erfolgsquote war gering. Heute schafft eine herkömmliche Stapelmaschine 150 bis 200 Batteriezellen pro Stunde mit einer Erfolgsquote von konstant über 99,5 %. Die gestiegene Effizienz hat nicht nur die Arbeitskosten gesenkt, sondern auch den Materialverlust durch menschliche Fehler reduziert. Dies trägt direkt zur Senkung der Produktionskosten für Lithiumbatterien bei und unterstützt die Erschwinglichkeit von Produkten wie Elektrofahrzeugen und Powerbanks. Bitte geben Sie den zu übersetzenden Text an.

(3) Anpassung an unterschiedliche Produktionsanforderungen

Lithiumbatterien gibt es in verschiedenen Ausführungen, darunter prismatische (wie die Blade-Batterie von BYD), Pouch- (wie einige Handy-Akkus) und neue große zylindrische (wie die 4680-Batterie von Tesla). Die Elektrodenplattengrößen und Stapelfolgen der verschiedenen Lithiumbatterietypen unterscheiden sich erheblich. Stapelmaschinen können sich durch Anpassung von Zuführgeschwindigkeit, Stapeldruck, Positionierungsparametern usw. an unterschiedliche Produktionsanforderungen anpassen. Beispielsweise wird bei der Herstellung von Pouch-Batterien die Saugkraft der Saugnäpfe reduziert, um Beschädigungen der Elektrodenplatten zu vermeiden; bei der Fertigung großer zylindrischer Batterien kommt ein kombinierter Wickel- und Stapelmodus zum Einsatz, um die Prozessanforderungen zu erfüllen. Ohne diese Anpassungsfähigkeit müssten Unternehmen bei der Herstellung verschiedener Batterietypen die Anlagen häufig austauschen, was die Kosten erheblich erhöhen würde. Bitte geben Sie den zu übersetzenden Text an.

3. Wie wählt man den richtigen Stapler aus?

(1) Genauigkeit hat oberste Priorität und ist die Grundlage für die Zellsicherheit.

Ausrichtungsgenauigkeit der Elektrodenfolien:Beim Stapeln der positiven und negativen Elektrodenfolie sowie des Separators darf die Abweichung nicht zu groß sein. Für herkömmliche Akkumulatoren (wie die üblichen quadratischen Zellen in Elektrofahrzeugen) genügt eine Ausrichtungsabweichung von ±0,02 mm. Diese Genauigkeit verhindert einen direkten Kontakt zwischen den positiven und negativen Elektroden, der einen Kurzschluss verursachen könnte. Für High-End-Zellen wie den Qilin-Akku oder Festkörperbatterien ist jedoch eine höhere Präzision erforderlich. Hier sollten Sie Geräte wählen, die eine Abweichung von ±0,01 mm gewährleisten. Da diese Zellen eine hohe Energiedichte aufweisen, kann selbst eine geringfügige Fehlausrichtung der Elektrodenfolien zu Problemen wie Ausbeulungen, Überhitzung beim Laden und sogar zu Sicherheitsvorfällen führen. Bitte geben Sie den zu übersetzenden Text an.

Gleichmäßigkeit der Schichtdicke:Die gestapelten Zellen dürfen nicht auf einer Seite zu dick und auf der anderen zu dünn sein. Beispielsweise sollte beim Stapeln von 10 Lagen Elektrodenfolien und Separatoren die Gesamtdickenabweichung innerhalb von 0,05 Millimetern liegen. Bei ungleichmäßiger Dicke ist die Stromverteilung innerhalb der Zelle unausgewogen, und die lokale Temperatur steigt während des Ladevorgangs stark an. Dies beeinträchtigt nicht nur die Batterielebensdauer, sondern kann auch Sicherheitsrisiken bergen. Bitte geben Sie den zu übersetzenden Text an.

(2) Als Nächstes betrachten wir die Geschwindigkeit. Sie sollte an den Rhythmus der Produktionslinie angepasst sein. Die Geschwindigkeit einer Stapelmaschine ist nicht gleichbedeutend mit „je schneller, desto besser“.

Das blinde Streben nach hoher Geschwindigkeit kann tatsächlich Geldverschwendung sein. Entscheidend ist die Kompatibilität mit der Effizienz der vor- und nachgelagerten Anlagen. Geschwindigkeitsparameter verstehen: Die Geschwindigkeit einer Stapelmaschine wird üblicherweise in Zellen pro Stunde (PPH) angegeben. Gängige Modelle erreichen Geschwindigkeiten von 150–200 PPH, während Hochgeschwindigkeitsmodelle 200–250 PPH erreichen. Schnellere Anlagen sind jedoch auch teurer, in der Regel 20–30 % teurer als Standardmodelle. Wird die hohe Geschwindigkeit nicht benötigt, ist diese Investition unnötig. Bitte geben Sie den zu übersetzenden Text an.

Abstimmung der Produktionslinien: Berechnen Sie vor der Auswahl die Engpassgeschwindigkeit Ihrer Produktionslinie. Wenn Ihre Schneidemaschine für Elektrodenfolien beispielsweise maximal 180 Folien pro Stunde schneiden kann, kann selbst eine Hochgeschwindigkeits-Laminieranlage mit einer Kapazität von 200 Folien pro Stunde nur im gleichen Tempo wie die Schneidemaschine arbeiten und maximal 180 Folien pro Stunde laminieren. Die verbleibenden 20 Folien pro Stunde bleiben ungenutzt und führen zu einem Stau laminierter Zellen vor den nachfolgenden Prozessschritten, was die Lager- und Handhabungskosten erhöht. Ist die Laminieranlage hingegen zu langsam – beispielsweise, wenn die Schneidemaschine 200 Folien pro Stunde schneiden, die Laminieranlage aber nur 150 laminieren kann –, steht die Schneidemaschine ungenutzt herum, was die Gesamteffizienz ebenfalls beeinträchtigt. Bitte geben Sie den zu übersetzenden Text an.