1. Was ist eine Pulverpresse im Batteriebereich?

DerPulverpresseDie Kernformungsanlage ist ein unverzichtbares Gerät im Forschungs- und Herstellungsprozess von Batterien für neue Energien. Ihre Hauptfunktion besteht darin, das Trockenpulver der positiven Elektrode (z. B. Lithium-Cobalt-Oxid, Lithium-Eisenphosphat usw.) oder der negativen Elektrode (z. B. Naturgraphit, Kunstgraphit, Silizium-Kohlenstoff-Verbundwerkstoffe usw.) zu formbeständigen, gleichmäßig dichten und strukturreichen Elektrodenpellets (dem Prototyp der Elektrodenfolie) zu verpressen. Vom Funktionsprinzip her handelt es sich im Wesentlichen um eine Präzisionsmechanik, die durch eine abgestufte Druckwirkung (Vorpressen – Hauptpressen – Haltedruck) die Verschiebung, Verformung und enge Verbindung der Pulverpartikel realisiert und so die präzise Rekonstruktion der Mikrostruktur erreicht. Ihre Betriebsgenauigkeit bestimmt direkt die grundlegenden Eigenschaften der Elektrode.

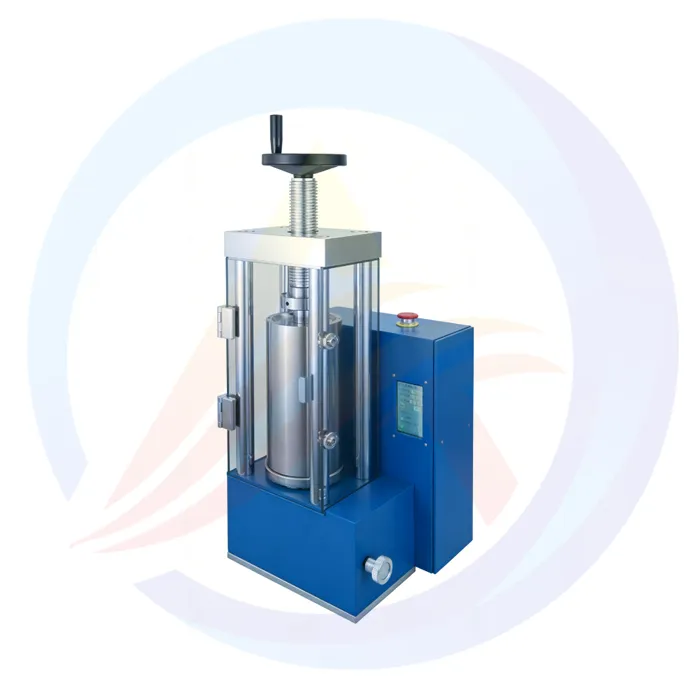

Diese Geräte lassen sich anhand ihrer Anwendungsszenarien in zwei Hauptkategorien einteilen: Labor- und Industriemaschinen. Labormaschinen sind meist kleine, tischartige Konstruktionen mit kompakten Abmessungen und flexibler Bedienung. Ihr Hauptvorteil liegt in der hochpräzisen Steuerung. Sie werden hauptsächlich für Druckfestigkeitsprüfungen neuer Elektrodenmaterialien, die Rezepturoptimierung und die Herstellung kleiner Probenmengen eingesetzt und sind ein wichtiges Werkzeug für Forschungseinrichtungen und Entwicklungsabteilungen von Unternehmen zur Erforschung neuer Materialien und Verfahren. Industriemaschinen hingegen sind großtechnische, automatisierte Anlagen, die Zuführung, Pressung, Entnahme und Prüfung integrieren. Sie zeichnen sich durch hohe Produktionskapazität und Stabilität aus und erfüllen die Produktionsanforderungen von Batterien, Energiespeichern usw. Sie sind Kernkomponenten von Batterieproduktionslinien. Darüber hinaus lassen sie sich nach der Art der Druckaufbringung in mechanische und hydraulische Pressen unterteilen. Hydraulische Pressen werden aufgrund ihrer stabileren Druckabgabe und des größeren Einstellbereichs häufiger in Anwendungen mit hohen Präzisionsanforderungen eingesetzt.

2. Kernfunktion und Wirkung

Die wichtigsten Leistungsindikatoren der Batterie direkt optimieren:Die Kompaktdichte ist ein wichtiger Leistungsparameter der Elektrode und die Kernfunktion derPulververdichtungsmaschineZiel ist die präzise Steuerung dieses Indikators. Durch gezielte Druckanwendung lässt sich die innere Porosität der Elektrode reduzieren, die Packungsdichte und die Kontaktfläche des Aktivmaterials erhöhen, was zu mehreren Leistungsverbesserungen führt: Zum einen kann die Energiedichte der Batterie deutlich gesteigert werden. Beispielsweise führt bei ternären positiven Elektrodenmaterialien jede Erhöhung der Kompaktdichte um 0,2 g/cm³ zu einer entsprechenden Steigerung der Energiedichte der Batterieeinheit um 8–10 Wh/kg, was die Reichweite der Batterie direkt verbessert. Zum anderen kann der Innenwiderstand der Elektrode reduziert und die Leitfähigkeit von Elektronen und Ionen optimiert werden, wodurch das Laden und Entladen der Batterie beschleunigt, der Energieverlust reduziert und die Stabilität der Lade- und Entladezyklen verbessert wird.

Gewährleistung der strukturellen Integrität und Sicherheit der Elektrode:Unverpresste Pulvermaterialien sind locker und spröde und erfüllen nicht die Anforderungen an die mechanische Festigkeit für die Batteriemontage und -nutzung. Die Pulverpresse nutzt einen dreistufigen Formgebungsprozess. Zunächst erfolgt eine Vorpressung, um Lufteinschlüsse und überschüssige Hohlräume im Pulver zu entfernen und so Defekte wie Poren und Delaminationen nach dem Formen zu vermeiden. Anschließend wird der Hauptdruck aufgebracht, um die Partikel fest miteinander zu verbinden. Schließlich wird durch den Halteprozess der Druck gleichmäßig auf alle Bereiche des Formteils verteilt. Dies gewährleistet eine dichte Elektrodenstruktur mit gleichmäßiger Dicke und ausreichender mechanischer Festigkeit. Dadurch wird die Belastung während der Batteriemontage sowie der Lade- und Entladezyklen effektiv abgefangen, das Risiko von Elektrodenrissen und Pulverabplatzungen reduziert und somit die Lebensdauer der Batterie verlängert und Sicherheitsrisiken wie Kurzschlüsse minimiert.

Geeignet sowohl für Forschungs- und Entwicklungs- als auch für Serienproduktionsszenarien und unterstützt die gesamte Entwicklung der Branche:Im F&E-Bereich ermöglicht die kleine Tablettenpresse die schnelle Herstellung von Proben mit unterschiedlichen Prozessparametern. Dies unterstützt das F&E-Team bei der effizienten Prüfung der Kompressionseigenschaften, Formgebungseffekte und elektrochemischen Eigenschaften neuer Materialien und verkürzt den F&E-Zyklus für neue Materialien und Prozesse erheblich. Die Leistung der so hergestellten Proben ist im Vergleich zur herkömmlichen manuellen Formgebung um mehr als 10 % verbessert und bildet eine solide Grundlage für technologische Durchbrüche. In der Massenproduktion realisiert die vollautomatische Tablettenpresse durch die Anbindung an eine Mischanlage und eine Elektrodenschneideanlage eine kontinuierliche und standardisierte Elektrodenproduktion. Sie gewährleistet nicht nur eine gleichbleibende Produktqualität in der Großserienfertigung, sondern steigert auch die Produktionseffizienz signifikant und senkt die Stückkosten. Damit ist sie die zentrale Voraussetzung für die Expansion der Batterieindustrie im großen Maßstab.

3. Auswahlkriterien (Sortiert nach Priorität basierend auf den Kernanforderungen)

Genaue Abstimmung von Nutzungsszenarien und Produktionskapazitätsanforderungen:Dies ist die wichtigste Voraussetzung für die Auswahl einer Tablettenpresse. Wenn sie für Laborforschung oder die Pilotproduktion im kleinen Maßstab eingesetzt wird, ist eine kleine, hochpräzise Presse erforderlich.N Tablettenpresse Dies sollte als Priorität ausgewählt werden. Zu den wichtigsten Parametern gehören die Genauigkeit der Kraftmessung (mindestens 0,5 Grad erforderlich), die Wegauflösung (Mikrometerbereich, vorzugsweise 0,04 μm oder darunter) und die Druckanpassung.Der Belastungsbereich sollte für den üblicherweise in Laboren verwendeten Bereich von 5–50 kN geeignet sein. Die Presse sollte verschiedene Belastungsmodi (wie Konstantdruck, Konstantweg und Gradientendruck) sowie die automatische Aufzeichnung und Rückverfolgbarkeit von Testdaten unterstützen, um Forschern den Vergleich und die Analyse der Auswirkungen verschiedener Prozessparameter zu erleichtern. Für die industrielle Massenproduktion ist eine großformatige, automatisierte Tablettenpresse von Vorteil. Zu den Kernindikatoren zählen die Produktionskapazität (passend zum Gesamtrhythmus der Produktionslinie), die Betriebsstabilität (je länger die störungsfreie Betriebszeit, desto besser), die Effizienz des Werkzeugwechsels (30 Minuten sind optimal, um Produktionsausfallzeiten zu minimieren) sowie eine Schnittstelle zur Anbindung an andere Produktionsanlagen und die Integration in eine automatisierte Produktionslinie.

Technische Kernparameter und Kompatibilität der Materialeigenschaften:Die Eigenschaften des Elektrodenmaterials (wie Härte, Partikelgröße, Fließfähigkeit, Haftung usw.) bestimmen direkt die Parameteranforderungen der Tablettenpresse. Es ist wichtig sicherzustellen, dass die Kernparameter der Anlage den Materialeigenschaften entsprechen. Erstens der Druckbereich: Der Druckbedarf für das Pressen von Batterieelektroden liegt typischerweise zwischen 5 und 300 kN. Härtere Materialien (wie z. B. einige ternäre Materialien für positive Elektroden) erfordern Anlagen mit höherer Druckgrenze. Zweitens die Haltezeit: Diese muss in einem einstellbaren Bereich von 0,1 bis 0,5 Sekunden liegen und entsprechend der Fließfähigkeit des Materials angepasst werden, um zu geringen Haltedruck und damit eine zu lockere Struktur oder eine zu lange Haltezeit, die die Produktionseffizienz beeinträchtigt, zu vermeiden. Darüber hinaus müssen die Maßgenauigkeit des Presslings (Dickentoleranz, Ebenheit) und die Kompatibilität der Form (für Elektroden unterschiedlicher Größen und Formen) gemäß den Produktions- oder Testanforderungen geprüft werden, um die angestrebte Verdichtungsdichte und die Produktspezifikationen präzise zu erreichen.

Sicherheitsschutz und intelligente Steuerungsfunktionen:Beim Betrieb der Tablettenpresse treten hohe mechanische Kräfte auf. Daher ist die Sicherheit ein wichtiger Faktor. Es empfiehlt sich, Geräte mit doppelter Sicherheitsausstattung zu wählen: einem stabilen Schutzrahmen aus Stahlblech (um zu verhindern, dass Teile bei einem Geräteausfall wegfliegen) und einem transparenten Sichtfenster aus Acrylglas (zur Echtzeitbeobachtung des Betriebszustands und zum zusätzlichen Schutz). Die Presse muss außerdem über Sicherheitsfunktionen wie automatische Druckentlastung bei Überdruck und Notabschaltung verfügen. Bei Überschreitung des eingestellten Systemdrucks oder Auftreten von Störungen kann die Stromzufuhr schnell unterbrochen werden, um Sicherheitsrisiken zu minimieren.

Den Anforderungen der Branchenentwicklung und der langfristigen Kompatibilität gerecht werden:Die Technologie von Batterien für neue Energien entwickelt sich rasant. Bei der Auswahl einer Tablettenpresse müssen sowohl die aktuellen Anforderungen als auch das zukünftige Erweiterungspotenzial berücksichtigt werden. Einerseits gilt es, die Anwendungsszenarien auf Endgeräteebene zu vereinen (z. B. den Bedarf an hoher Energiedichte in Batteriestromversorgungen und die Anforderung an lange Zyklenlebensdauer in Energiespeicherbatterien) und eine Anlage auszuwählen, die mit verschiedenen Pulverformulierungen (z. B. Silizium-Kohlenstoff-Negativelektroden, hoch-Nickel-Ternär-Positivelektroden und anderen neuen Materialien) kompatibel ist und Prozessparameter flexibel anpassen kann, um Inkompatibilitäten der Anlage aufgrund von Material- oder Prozess-Upgrades zu vermeiden. Andererseits müssen die gängigen technischen Standards und Entwicklungstrends der Branche beachtet und eine Anlage ausgewählt werden, die hinsichtlich Genauigkeit, Stabilität und Automatisierungsgrad aufrüstbar ist.