Mit der rasanten Entwicklung neuer EnergiespeichertechnologienLithium-Ionen-BatterieherstellungDie Qualität bestimmt unmittelbar die Energiedichte, die Zyklenlebensdauer und die Sicherheit. Zu den Verbindungsprozessen von Batteriekomponenten gehören:Ultraschallschweißen hat sich dank der Vermeidung von thermischen Schäden, der hohen Haftfestigkeit und der stabilen Prozesskontrolle zu einer Kernlösung für die Verbindung von Kontaktlaschen und Elektrodenbaugruppen entwickelt.

1. Einleitung

Bei neuen Energiefahrzeugen und Energiespeichersystemen hat die Nachfrage nach leistungsstarken Lithium-Ionen-Batterien die Anforderungen an die Zuverlässigkeit und Konsistenz der internen Komponentenverbindungen erhöht. Traditionelle Schweißverfahren wie Widerstands- und Laserschweißen stoßen dabei auf Probleme wie übermäßige Wärmeeinbringung, die Membranen beschädigen, Lötösen schmelzen lassen oder den Innenwiderstand der Verbindungen erhöhen und somit die Batterieleistung beeinträchtigen kann.

Ultraschallschweißen ermöglicht durch hochfrequente mechanische Vibration eine Festkörperverbindung, wodurch externe Wärmequellen vermieden und thermische Schäden an empfindlichen Bauteilen verhindert werden. Moderne Ultraschallschweißanlagen vereinen präzise Steuerung und Hochleistungsstrukturen und eignen sich für verschiedene Batteriematerialien und -strukturen. Dieser Artikel untersucht die technischen Eigenschaften und Anwendungseffekte des Verfahrens zur Optimierung der Batterieherstellung.

2. Technische Kernmerkmale von Ultraschallschweißgeräten

2.1 Präzisionssteuerungssystem

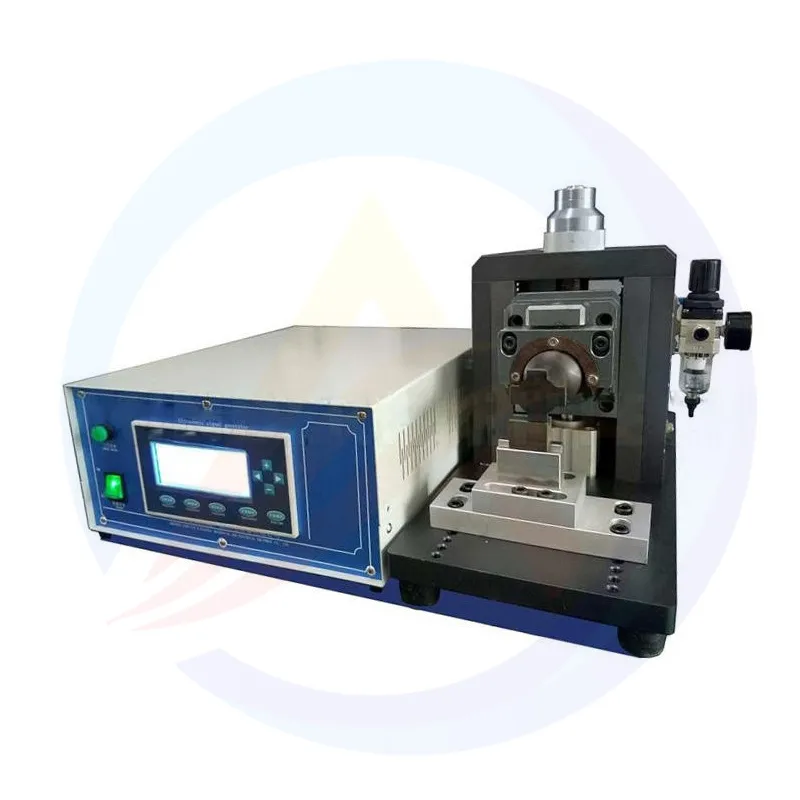

Das Gerät verfügt über eine mikroprozessorgesteuerte Steuerschaltung zur Echtzeit-Überwachung und -Anpassung des Schweißprozesses. Die automatische Frequenznachführung gleicht dynamisch Abweichungen aufgrund von Bauteiltemperaturänderungen oder Verschleiß aus, hält die Schwingungsfrequenz im optimalen Bereich und gewährleistet so eine stabile Energieübertragung sowie die Vermeidung von Energieverlusten und Überhitzung.

Die Parametereinstellung ermöglicht die flexible Anpassung von Vorladezeit, Schweißzeit, Ausgangsleistung und Druckhaltezeit. Die benutzerfreundliche Mensch-Maschine-Schnittstelle mit störungsfreier Codierung verhindert Parameterfehler durch elektromagnetische Störungen und gewährleistet so die Prozessstabilität in industriellen Umgebungen.

2.2 Mechanische Struktur mit hoher Stabilität

Hochpräzise Führungsbahnkomponenten gewährleisten eine stabile lineare Bewegung während der Druckbeaufschlagung des Schweißkopfes und der Vibrationsübertragung, reduzieren die Positionsabweichung durch mechanische Vibrationen, gewährleisten eine gleichmäßige Schweißkraft und vermeiden eine Verformung der Lasche durch Spannungskonzentration.

Der aus einer hochharten Legierung gefertigte und durch hochpräzises Schleifen bearbeitete Schweißkopf verfügt über ein Oberflächenmuster, das die Reibung für eine ausreichende Energieübertragung erhöht und eine ausgezeichnete Verschleißfestigkeit bietet, wodurch eine gleichbleibende Schweißqualität in der langfristigen Massenproduktion gewährleistet wird.

2.3 Hochleistungskomponentenkonfiguration

Kernkomponenten gewährleisten die Gesamtzuverlässigkeit. Das Energieumwandlungssystem nutzt hochwertige Keramikchips mit hoher elektroakustischer Umwandlungseffizienz, wodurch Energieverluste bei der Umwandlung von elektrischer in mechanische Schwingungsenergie minimiert werden. Strukturelle Träger wie Aluminiumstangen bestehen aus hochfesten Materialien, um Verformungen unter lang anhaltenden hochfrequenten Schwingungen zu vermeiden.

Das Steuerungssystem ist mit leistungsstarken Ein-Chip-Mikroprozessoren ausgestattet, die Mehrkanal-Sensorsignale (Druck, Frequenz, Zeit) in Echtzeit verarbeiten, um eine geschlossene Schweißregelung zu gewährleisten, sicherzustellen, dass jeder Zyklus den vorgegebenen Parametern folgt und die Konsistenz der Verbindung verbessert wird.

3. Parameteranpassung an Lithium-Ionen-Batteriematerialien

3.1 Schweißparameteranpassung für verschiedene Laschen

Das Gerät eignet sich gut für verschiedene Lötpads. Bei Kathodenlüftern (5–10 Lagen 20 µm Aluminiumfolie + 0,1 mm Reinaluminium-Lüfter) lässt sich durch Anpassen der Schweißzeit (0,05–2 s) und der Ausgangsleistung eine zuverlässige Verbindung erzielen. Typische Formen sind 3 × 4 mm Dreipunktschweißungen (25 mm Länge) oder 3 × 25 mm lineare Schweißungen mit hoher Schälfestigkeit und ohne Risse.

Bei Anodenlaschen (5-10 Lagen 10μm Kupferfolie + 0,1 mm reine Nickellaschen) wird aufgrund der hohen Wärmeleitfähigkeit und Härte von Kupfer durch die Anpassung von Leistung und Druck ein virtuelles oder übermäßiges Verschweißen vermieden, wodurch ein niedriger Innenwiderstand und eine stabile Leitfähigkeit gewährleistet werden.

3.2 Schweißen von Verbundwerkstoffen und Deckplatten

Es erfüllt die Anforderungen von Verbundwerkstoffen und Abdeckplatten. Beim Schweißen von Al-Ni-Verbundbändern mit Aluminium-Abdeckplatten/Gehäuseböden fertigt es zwei Gruppen von 3×3 mm (10 mm Länge) oder 3×4 mm (14 mm Länge) Lötverbindungen und positioniert die Lötpunkte flexibel (6 oder 9 pro Gruppe), um Dichtheit und Stabilität zu gewährleisten.

Bei 0,1 mm dicken Aluminiumstreifen und 1-3 mm dicken Aluminium-Deckplatten ermöglichen kurze Schweißzeiten und moderate Leistung das Einpunktschweißen von 3×3 mm/3×4 mm oder das Doppelpunktschweißen von 3×3 mm (8 mm Länge), ohne dass die Deckplatte schmilzt oder sich verformt, und eine gute Luftdichtheit.

4. Praktische Vorteile hinsichtlich Schweißleistung und -qualität

4.1 Hervorragende Schweißqualität

In der Praxis gewährleistet die Anlage eine hohe Schweißqualität mit festen Verbindungen, ohne unvollständige oder fehlende Schweißnähte und ohne Schweißstaub, wodurch interne Kurzschlüsse vermieden werden. Die Temperatur im Schweißbereich liegt unterhalb des Schmelzpunktes der Membran/des Isoliermaterials, wodurch Verbrennungen oder Verformungen verhindert werden. Geeignete Parameter verhindern Risse an den Anschlüssen/Elektroden und gewährleisten so die Integrität der internen Struktur.

4.2 Anpassungsfähigkeit an die Massenproduktion

Im Langzeitbetrieb gewährleisten hochverschleißfeste Schweißköpfe und zuverlässige Komponenten eine gleichbleibende Qualität. Die Entstörungs- und Parameterspeicherfunktionen des Steuerungssystems ermöglichen einen schnellen Modellwechsel und reduzieren so den Einstellaufwand. Das hocheffiziente Energieumwandlungssystem senkt den Stromverbrauch, und modulare Komponenten vereinfachen die Wartung. Ein umfassendes Kundendienstsystem (Garantie, lebenslanger Support) sichert die Produktionskontinuität.

5. Schlussfolgerung

Ultraschallschweißen ist der Schlüssel zur Verbesserung von Batteriequalität und -effizienz. Die Anlage mit präziser Steuerung, stabiler Struktur und Hochleistungskomponenten eignet sich für verschiedene Materialien und Strukturen und überwindet die Nachteile herkömmlicher Schweißverfahren: feste Verbindungen, keine thermische Beschädigung und kein Schweißstaub.

Zukünftig werden mit dem Einsatz von Hochenergiebatterien (z. B. Festkörperbatterien) die Anforderungen an Präzision, Materialverträglichkeit und intelligente Steuerung steigen. Die Optimierung wird sich auf die Verbesserung der Frequenzstabilität, die Erweiterung des Materialspektrums und die Integration intelligenter Überwachungssysteme konzentrieren, um die nachhaltige Entwicklung der Lithium-Ionen-Batterieindustrie zu unterstützen.