1. Einleitung

Als zentrale Energiespeicher für Fahrzeuge mit neuer Energie, Energiespeicherkraftwerke und tragbare elektronische Geräte bestimmen Lithium-Ionen-Batterien mit ihrer Energiedichte, Lebensdauer und Sicherheit direkt die Entwicklungsgrenze der nachgelagerten Industrien.Nickelschaum Dank seiner synergetischen Struktur-Leistungs-Vorteile hat es sich hervorragend zur Lösung von Problemen wie der geringen Effizienz herkömmlicher Stromkollektoren in Lithium-Ionen-Batterien und der unzureichenden Nutzung aktiver Materialien bewährt. Es hat sich zu einem wichtigen Hilfsstoff für die Forschung und Entwicklung leistungsstarker Lithium-Ionen-Batterien entwickelt. In diesem Artikel werden seine Kerneigenschaften, sein Wirkmechanismus und seine Anwendungsfortschritte analysiert.

2. Grundlegende Analyse von Schaumnickel

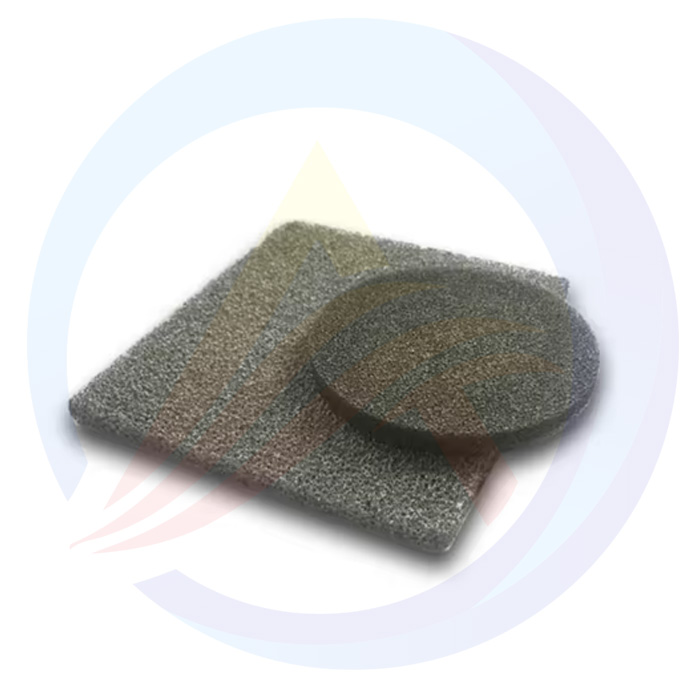

2.1 Struktur und Eigenschaften

Schaumnickel weist eine dreidimensionale, vernetzte Netzwerkstruktur mit einer typischen Porosität von 80–95 %, einer spezifischen Oberfläche von bis zu 1–5 m²/g, einem spezifischen Widerstand von nur 5–10 μΩ·cm bei Raumtemperatur und einer Zugfestigkeit von ca. 15–30 MPa auf. Die hohe Porosität ermöglicht eine hohe Beladung von Lithium-Ionen-Batterien mit aktiven Materialien (wie Schwefelkathoden und siliziumbasierten Anoden) (20–40 % höher als bei herkömmlichen Stromkollektoren aus Aluminiumfolie). Die ausgezeichnete elektrische Leitfähigkeit und mechanische Festigkeit können den Elektronenübertragungsverlust reduzieren und gleichzeitig der Volumenausdehnung der Elektroden während Lade- und Entladezyklen standhalten. Dies bietet strukturelle Unterstützung für den langfristig stabilen Betrieb der Batterien.

2.2 Herstellungsverfahren

Die gängigen Herstellungsverfahren werden in galvanische Abscheidung und chemische Reduktion unterteilt:

Elektrophoreseverfahren: Auf Polyurethanschaum als Substrat wird durch einen galvanischen Prozess eine Nickelschicht auf der Skelettoberfläche abgeschieden. Anschließend erfolgt eine Hochtemperaturentfettung und ein Reduktionssintern zur Bildung von Nickelschaum. Die Produktreinheit kann über 99,5 % erreichen, bei einem Aperturgleichmäßigkeitsfehler von weniger als 5 %. Die Investition in Galvanikanlagen ist jedoch hoch, und die Produktionskosten pro Tonne betragen etwa 30.000–50.000 RMB.

Chemisches Reduktionsverfahren: Eine Nickelsalzlösung wird mit einem Reduktionsmittel (z. B. Natriumhypophosphit) vermischt. Auf der Oberfläche der porösen Matrize findet eine Reduktionsreaktion statt, die eine Nickelschicht bildet. Die Kosten betragen nur 60–70 % der Kosten des galvanischen Verfahrens und eignen sich daher für die Massenproduktion im 10.000-Tonnen-Maßstab. Die Produktreinheit wird jedoch leicht durch Verunreinigungen beeinträchtigt, und bei längerem Gebrauch kann es zu mikrostrukturellen Ablösungen kommen.

Die Auswahl der beiden Verfahren muss umfassend anhand des Anwendungsszenarios von Lithium-Ionen-Batterien bestimmt werden (z. B. stellen Leistungsbatterien hohe Anforderungen an die Reinheit, während bei Energiespeicherbatterien der Schwerpunkt eher auf den Kosten liegt).

3. Wirkungsmechanismus in Lithium-Ionen-Batterien

3.1 Rolle als Elektrodenstromkollektor

Bei Verwendung als Kathoden- oder Anodenstromkollektor kann die dreidimensionale Netzwerkstruktur von Schaumnickel ein dreidimensionales leitfähiges Netzwerk bilden. Die Elektronenübertragungsweglänge verkürzt sich im Vergleich zu herkömmlichen Metallfolien (wie Aluminiumfolie und Kupferfolie) um 40–60 %, wodurch der Innenwiderstand der Batterie um 15–25 % reduziert wird. Gleichzeitig kann die poröse Struktur mehr Elektrolyt aufnehmen, was die Ionenübertragungseffizienz verbessert. Im Lade-/Entladetest mit einer Rate von 1C erhöht sich die Kapazitätserhaltungsrate der Batterie im Vergleich zu herkömmlichen Stromkollektoren um 8–12 %, und die Ratenleistung wird deutlich optimiert.

3.2 Katalytische Aktivität

In Lithium-Luft-Batterien können Nickelatome auf der Oberfläche von Schaumnickel als katalytische aktive Stellen für die Sauerstoffreduktionsreaktion (ORR) und die Sauerstoffentwicklungsreaktion (OER) wirken, wodurch die Aktivierungsenergie der Reaktion um etwa 0,2–0,3 eV reduziert und die Lade-Entlade-Spannungslücke der Batterie um 10–15 % verringert wird. In Lithium-Schwefel-Batterien kann Schaumnickel den Shuttle-Effekt von Lithiumpolysulfid hemmen und den Verlust aktiver Materialien durch chemische Adsorption verringern, wodurch die Kapazitätsverlustrate der Batterie nach 500 Zyklen auf weniger als 20 % gesenkt wird (herkömmliche Batterien liegen normalerweise über 30 %).

3.3 Umfassende Auswirkungen auf die Batterieleistung

Aus der Perspektive der tatsächlichen Testdaten weisen Lithium-Ionen-Batterien mit Stromkollektoren aus Schaumnickel folgende Eigenschaften auf:

Die Energiedichte wird um 10–30 % erhöht (z. B. wird die Energiedichte ternärer Lithiumbatterien von 280 Wh/kg auf 350 Wh/kg erhöht);

Die Zykluslebensdauer wird um 50–100 % verlängert (z. B. übersteigt die Kapazitätserhaltungsrate von Lithium-Eisenphosphat-Batterien nach 2000 Zyklen 85 %, während die von herkömmlichen Batterien bei etwa 60 % liegt).

Die Leistung bei niedrigen Temperaturen ist optimiert und die Lade-/Entladeeffizienz bei -20 °C ist im Vergleich zu herkömmlichen Batterien um 15 bis 20 % erhöht, wodurch die Nutzungsanforderungen von Fahrzeugen mit neuer Energie in kalten nördlichen Regionen erfüllt werden können.

4. Forschungsfortschritt und Anwendungsfälle

4.1 Aktuelle Forschungstrends

Aktuelle Forschung konzentriert sich auf die Modifizierung von Schaumnickel, um Leistungsengpässe zu überwinden:

Kompositmodifikation: Durch die Kombination von Graphen und Kohlenstoffnanoröhren mit Schaumnickel wird ein synergistisches leitfähiges Nickel-Kohlenstoff-Netzwerk aufgebaut, das die elektrische Leitfähigkeit des Materials um 30–50 % erhöht und gleichzeitig die Korrosionsbeständigkeit verbessert.

Oberflächenmodifizierung: Bildung einer Schutzschicht auf der Oberfläche von Schaumnickel durch Galvanisieren von Kobalt, Nickel-Phosphor-Legierung usw. Die Korrosionsrate in sauren Elektrolyten (wie z. B. Lithium-Schwefel-Batterieelektrolyten) wird auf weniger als 0,01 mm/Jahr reduziert (unmodifizierter Schaumnickel beträgt etwa 0,05 mm/Jahr);

Strukturoptimierung: Entwicklung von Gradientenporenschaumnickel (kleine Porengröße an der Oberfläche, große Porengröße in der inneren Schicht), der nicht nur die Beladung mit aktiven Materialien gewährleistet, sondern auch die Elektrolytimpedanz reduziert. Relevante Technologien wurden in Laborproben von Unternehmen wie CATL und BYD verifiziert.

4.2 Praktischer Anwendungsstand

Schaumnickel wird in großem Maßstab in zwei Arten von Lithium-Ionen-Batterien eingesetzt:

Lithium-Schwefel-Batterien: Ein inländisches Unternehmen verwendet kohlenstoffbeschichteten Nickelschaum als Kathodenstromkollektor. Die produzierten Lithium-Schwefel-Batterien haben eine Energiedichte von 450 Wh/kg und wurden in kleine Drohnen eingebaut. Im Vergleich zu herkömmlichen Lithium-Ionen-Batterien ist die Lebensdauer um 40 % erhöht.

Leistungsbatterien: Tesla verwendet bei der Forschung und Entwicklung von 4680-Batterien mit Schaumstoff verstärkte Anodenstromkollektoren, wodurch die Lade-/Entladekapazität der Batterie auf 4 C (vollständige Ladung in 15 Minuten) erhöht und gleichzeitig das Risiko eines thermischen Durchgehens verringert wird.

Derzeit sind die Kosten das Hauptproblem, das eine großflächige Anwendung einschränkt - die Kosten für Schaumnickel-Stromkollektoren machen etwa 8%-12% der Gesamtkosten ausBatteriematerialKosten (herkömmliche Stromabnehmer machen nur 3–5 % aus) und eine weitere Kostensenkung durch Prozessoptimierung ist erforderlich.

5. Herausforderungen und Perspektiven

5.1 Bestehende Probleme

Neben den Kostenproblemen gibt es zwei zentrale Herausforderungen:

Unzureichende Stabilität: In Hochspannungs-Lithium-Ionen-Batterien (z. B. über 4,5 V) neigt Schaumnickel zu Grenzflächenreaktionen mit dem Elektrolyten, wodurch Ni³⁺-Verbindungen entstehen, die zu einer Erhöhung der Batterieimpedanz führen, und die Kapazitätsverlustrate übersteigt nach 1000 Zyklen 25 %;

Konsistenzkontrolle: Bei der Massenproduktion kann die Abweichung der Porengröße und Dicke von Schaumnickel ±10 % überschreiten, was zu Leistungsunterschieden zwischen Batteriechargen führt und die Qualitätskontrolle nachgelagerter Unternehmen beeinträchtigt.

5.2 Zukünftige Entwicklungsrichtungen

Prozesskostensenkung: Entwicklung einer vorlagenfreien Elektroabscheidungstechnologie, um das Polyurethanschaumsubstrat zu eliminieren, wodurch die Produktionskosten voraussichtlich um mehr als 30 % gesenkt werden;

Anpassung an mehrere Szenarien: Für neue Energiespeichersysteme wie Festkörper-Lithiumbatterien und Natrium-Ionen-Batterien Entwicklung von Schaumnickel-basierten Materialien mit niedriger Impedanz und hoher Kompatibilität (z. B. Nickel-basierte Verbund-Festelektrolytträger);

Industrialisierungs-Upgrade: Einführung von KI-basierten visuellen Inspektionssystemen zur Kontrolle des Konsistenzfehlers von Schaumnickelprodukten innerhalb von ±5 %, um den Bedarf an Massenproduktion von Leistungsbatterien zu decken.