Scheibenstanzmaschine kann effizient runde Scheiben von Batterieelektroden und Separatoren herstellen und eignet sich für die Forschung und Entwicklung verschiedener Knopfzellen. Durch die Untersuchung seiner Präzisionssteuerung, Materialverträglichkeit und Bedienerfreundlichkeit wird die Anpassungsfähigkeit dieses Geräts in Szenarien wie der Probenvorbereitung kleiner Chargen in Batterielaboren und der TEM-Probenvorbehandlung verifiziert und bietet technische Referenzen für die Auswahl von Präzisionsverarbeitungsgeräten im Bereich der Batterieforschung und -entwicklung.

1. Einleitung

Im Forschungs- und Entwicklungsprozess neuer Energiespeicher wie Lithium-Ionen-Batterien und Festkörperbatterien wirkt sich die Maßgenauigkeit von Elektroden und Separatoren direkt auf die Montageeffizienz, die elektrochemische Leistung und die Sicherheit der Batterien aus. Aufgrund ihrer kompakten Struktur, des geringen Probenverbrauchs und der einfachen Testbarkeit sind Knopfzellen zum zentralen Träger für die Bewertung der Batteriematerialleistung und die Untersuchung von Grenzflächenreaktionen geworden. Die Verarbeitung von Elektroden- und Separatorscheiben für Knopfzellen erfordert jedoch die Erfüllung technischer Anforderungen wie grat- und dellenfreie Fertigung und hohe Maßhaltigkeit. Herkömmliche Methoden wie Scherenschneiden und die Verarbeitung mit herkömmlichen Stanzgeräten neigen zu Materialkantenschäden und übermäßigen Maßabweichungen, die wiederum zu Problemen wie Batteriekurzschlüssen und Kapazitätsverlust führen.

2. Konstruktiver Aufbau und technische Vorteile von Präzisionsstanzen

2.1 Kernstrukturdesign

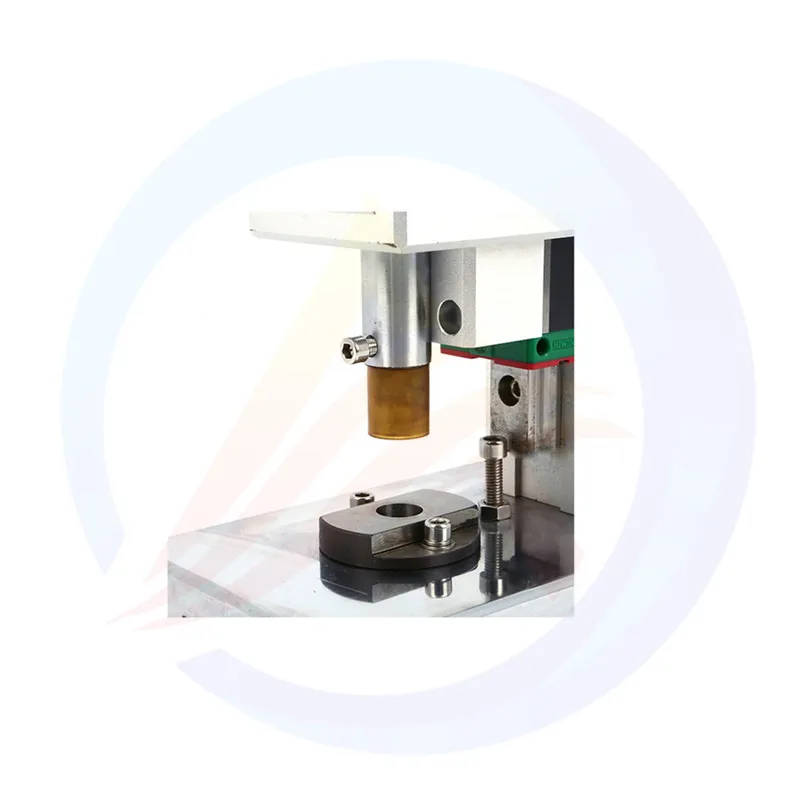

Die strukturelle Gestaltung vonPräzisionsstanzerdreht sich um drei Kernanforderungen: Präzision, Tragbarkeit und Haltbarkeit. Anstelle herkömmlicher Gleitschienen kommen hochwertige Kugellager-Gleitschienen zum Einsatz. Diese reduzieren seitliche Abweichungen beim Stanzvorgang, gewährleisten einen geringen Koaxialitätsfehler zwischen Stempel und Matrize und gewährleisten so die Maßhaltigkeit der gestanzten Kreisscheiben aus struktureller Sicht. Gleichzeitig verringert die Laufruhe der Gleitschienen den Widerstand bei manueller Bedienung, verbessert die Stabilität einzelner Stanzungen und verhindert Materialfalten oder Kantenschäden durch ungleichmäßige Krafteinwirkung.

Das Gehäuse besteht aus vollständig korrosionsbeständigen Materialien und bietet dauerhaften Rostschutz. Die in Batterielaboren üblicherweise verwendeten Elektrolyte und Reinigungsmittel können Metallgeräte korrodieren. Das korrosionsbeständige Gehäuse kann jedoch verhindern, dass sich die Struktur der Geräte durch chemische Korrosion löst und die Präzision beeinträchtigt wird. Dies verlängert die Lebensdauer der Geräte und stellt gleichzeitig sicher, dass die verarbeiteten Proben nicht durch Rostverunreinigungen aus dem Gehäuse verunreinigt werden.

Das Gerät ist mit einer standardisierten Matrizenschnittstelle ausgestattet, die den schnellen Austausch kundenspezifischer Matrizen innerhalb eines bestimmten Bereichs ermöglicht. Die Positionierung von Matrize und Stempel erfolgt über ein "hpin-hole-fit"-Design. Beim Austausch der Matrize ist keine zusätzliche Kalibrierung erforderlich, und der Wechsel vom Elektrodenstanzen zum Separator-Stanzen kann schnell erfolgen, was der Nachfrage nach einer schnellen Vorbereitung von Proben mit mehreren Spezifikationen im Labor gerecht wird.

2.2 Analyse der technischen Vorteile

Im Vergleich zu herkömmlichen Geräten zur Bearbeitung von Batteriescheiben bieten Präzisionsstanzen erhebliche technische Vorteile. Die Kanten der gestanzten runden Scheiben sind grat- und dellenfrei und die Maßtoleranzen liegen eng beieinander. Bei Batterieelektroden können Kantengrate den Separator durchstoßen und Kurzschlüsse verursachen. Zu große Maßtoleranzen beeinträchtigen zudem die Elektrolytbenetzung. Die hochpräzise Bearbeitung dieser Geräte kann diese Risiken wirksam vermeiden.

Hinsichtlich der Materialkompatibilität kann die Anlage an dünne Metallfolien und Separatoren unterschiedlicher Dicke angepasst werden. Unterschiedliche Batteriesysteme weisen erhebliche Unterschiede hinsichtlich der Materialdickenanforderungen auf. Der breite Dickenanpassungsbereich dieser Anlage kann die Verarbeitungsanforderungen gängiger Batteriesysteme abdecken.

Das Gerät ist klein und leicht und gehört zu den miniaturisierten Laborgeräten. Es kann in einer Handschuhbox platziert und über eine Übergangskammer mit einem bestimmten Durchmesser betrieben werden. In der Batterieforschung und -entwicklung müssen einige empfindliche Materialien in einer Inertgasatmosphäre verarbeitet werden. Die Handschuhbox-Anpassung des Geräts ermöglicht die In-situ-Verarbeitung empfindlicher Materialien und gewährleistet so die chemische Stabilität der Proben.

Darüber hinaus verfügt das Gerät über einen manuellen Druckbetrieb, der keine externe Stromversorgung oder Druckluft benötigt, und die Bedienung ist einfach. Selbst Forscher ohne professionelle Erfahrung in der Gerätebedienung können es nach kurzer Einarbeitung sicher beherrschen. Dank seiner kompakten Bauweise kann es direkt in engen Räumen wie Laborabzügen und Handschuhkasten-Bedienplattformen aufgestellt werden, ohne zusätzlichen Platz zu beanspruchen.

3.Anwendungsszenarien von Präzisionsstanzern in der Batterieforschung und -entwicklung

3.1 Standardisierte Herstellung von Knopfzellen

Der Aufbau einer Knopfzelle besteht aus: negatives Elektrodengehäuse – negative Elektrode – Separator – positive Elektrode – Shim – positives Elektrodengehäuse. Verschiedene Modelle von Knopfzellen haben klare Anforderungen an die Größe der Elektroden und Separatoren. Die mit dem Präzisionsstanzer bearbeiteten Elektrodenscheiben können einen angemessenen Montagespalt mit den positiven und negativen Elektrodengehäusen verschiedener Modelle von Knopfzellen bilden. Dies vermeidet nicht nur direkten Kontakt zwischen Elektrode und Gehäuse, sondern stellt auch sicher, dass der Elektrolyt das Elektrodenmaterial vollständig benetzen kann. Gleichzeitig können die bearbeiteten Separatorscheiben die positiven und negativen Elektroden vollständig bedecken, wodurch die elektronische Leitung zwischen den positiven und negativen Elektroden wirksam blockiert und Kurzschlüsse in der Batterie vermieden werden.

3.2 Bewertung der Leistung von Batteriematerialien

Bei der Forschung und Entwicklung von Batteriematerialien müssen elektrochemische Leistungstests auf Elektroden mit einheitlicher Größe basieren. Andernfalls ist es schwierig zu unterscheiden, ob Leistungsunterschiede durch das Material selbst oder Verarbeitungsfehler verursacht werden. Die hochpräzise Verarbeitung des Präzisionsstanzers ermöglicht eine präzise Steuerung der aktiven Materialbeladung. Die aktive Materialbeladung der Elektrode hängt von der Elektrodenfläche ab. Die von der Anlage verarbeiteten runden Elektrodenscheiben weisen geringe Maßabweichungen auf, was einer geringen Flächenabweichung entspricht. Der Berechnungsfehler der Beladung kann in einem geringen Bereich gehalten werden, der deutlich niedriger ist als bei herkömmlichen Schneideverfahren, wodurch die Genauigkeit der materialspezifischen Kapazitätsberechnung gewährleistet wird.

Bei der vergleichenden Untersuchung der Separatorleistung muss die Leistung des Separators, wie Luftdurchlässigkeit und mechanische Festigkeit, indirekt durch Knopfzellentests bewertet werden. Die Maßhaltigkeit des Separators wirkt sich direkt auf die Wiederholbarkeit der Testergebnisse aus. Die mit dem Präzisionsstanzer bearbeiteten kreisförmigen Separatorscheiben können sicherstellen, dass Fläche und Randzustand des Separators bei jedem Test konsistent sind, was die Vergleichbarkeit der Versuchsdaten verbessert.

4. Vorsichtsmaßnahmen für die Verwendung der Ausrüstung und Wartungsvorschläge

4.1 Vorsichtsmaßnahmen für die Anwendung

Bei der Verwendung des Geräts muss die Materialstärke streng kontrolliert und der vom Gerät angegebene Stanzstärkenbereich eingehalten werden. Bei Metallfolien, die die obere Dickengrenze überschreiten, kann es durch gewaltsames Stanzen zu Verformungen des Stempels und zu Beschädigungen der Matrize kommen. Bei zu dünnen Separatoren sollte eine dünne Papierschicht unter das Material gelegt werden, um zu verhindern, dass der Separator nach dem Stanzen am Stempel kleben bleibt.

Bei der Verwendung des Geräts im Handschuhfach sollte dieses langsam durch die Übergangskammer in das Handschuhfach eingeführt werden, um eine Abweichung der Gleitschienen durch Kollision des Geräts mit der Innenwand des Handschuhfachs zu vermeiden. Gleichzeitig kann die Inertgasatmosphäre im Handschuhfach die Gleitfähigkeit der Gleitschienen des Geräts beeinträchtigen. Um die Gleitfähigkeit zu erhalten, kann regelmäßig etwas Vakuumfett auf die Gleitschienen aufgetragen werden.

Nach jedem Gebrauch sollte die Oberfläche der Matrize mit einem staubfreien, in Ethanol getauchten Tuch abgewischt werden, um Elektrodenmaterialreste oder Separatorreste zu entfernen und so eine Verringerung der Stanzpräzision durch Schmutzansammlungen zu vermeiden. Wird die Matrize längere Zeit nicht verwendet, sollte sie in einer trockenen Box aufbewahrt werden, um Rost oder Staubverschmutzung zu vermeiden.

4.2 Wartungsvorschläge

Es wird empfohlen, die Genauigkeit des Geräts alle 6 Monate zu kalibrieren. Standard-Endmaße werden verwendet, um die tatsächliche Stanzgröße der Matrize zu messen. Wenn die Maßabweichung den angegebenen Bereich überschreitet, sollte der Positionierungsstift zwischen Stempel und Matrize angepasst oder der Hersteller für eine professionelle Kalibrierung kontaktiert werden.

Die Oberfläche der Gleitschienen sollte jeden Monat von Staub und Verunreinigungen gereinigt werden und eine kleine Menge spezielles Gleitschienen-Schmieröl sollte aufgetragen werden, um Verschleiß durch Trockenheit der Gleitschienen zu vermeiden. Wenn festgestellt wird, dass die Gleitschienen feststecken, sollte die Verwendung sofort eingestellt und überprüft werden, ob Fremdkörper feststecken oder die Gleitschienen verformt sind.

Stempel und Matrize des Geräts sind Verschleißteile. Nach längerem Gebrauch kann die Schneide abgenutzt sein, was zu Graten am Rand der gestanzten Kreisscheibe führt. Es wird empfohlen, Stempel und Matrize regelmäßig entsprechend der Anzahl der Stanzvorgänge auszutauschen, um die Verarbeitungspräzision zu gewährleisten.