Einführung in die Produktion von zylindrischen 18650-Batterien

18650 ist eine Art Lithium-Ionen-Batterie. Die übliche 18650-Batterie wird auch in Lithium-Ionen-Batterien und Lithium-Eisenphosphat-Batterien unterteilt. 18650 in 18 bezieht sich auf den Durchmesser der Lithium-Ionen-Batterie von 18 mm, 65 gibt den Längenwert von 65 mm an, 0 gibt an, dass es sich um eine zylindrische Batterie handelt. Die Kapazität beträgt 31,5 Ah und die Spannung 3,6 V. Es ist eine sehr kostengünstige Batterie.

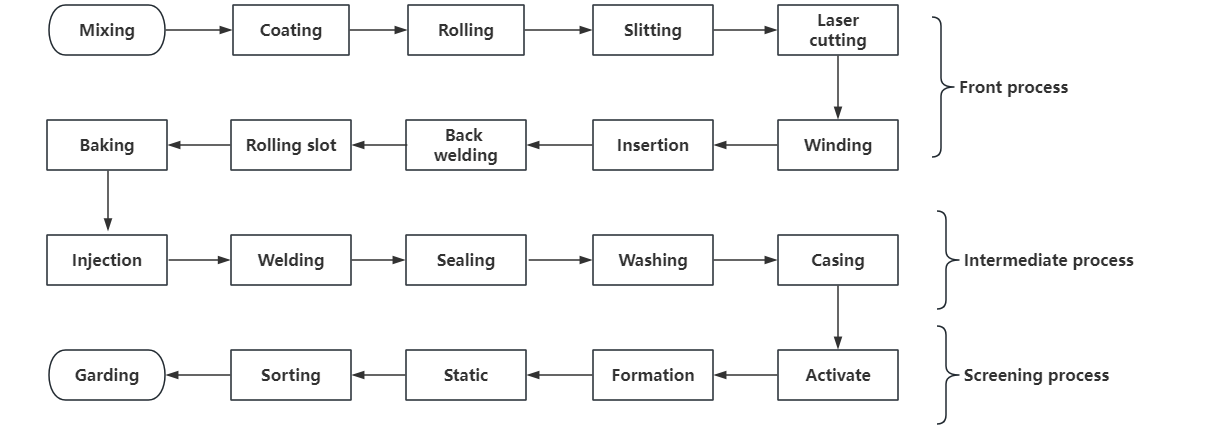

Der Produktionsprozess einer Lithiumbatterie ist langwierig und umfasst mehr als 50 Prozesse. Der Ausfall einer Verbindung beeinträchtigt die Leistung der Lithium-Ionen-Batteriezellen oder führt zu Sicherheitsproblemen.

Der Herstellungsprozess der 18650 Lithium-Ionen-Batterie ist wie folgt:

Benötigte Ausrüstung

Der Hauptprozess des ersten Abschnitts des Prozesses ist: Mischen, Beschichten, Walzen, Versenken, Produzieren, Stanzen. Die beteiligte Ausrüstung umfasst hauptsächlich: Mischer, Beschichtungsmaschine, Walzenpresse, Versenkmaschine, Produktionsmaschine, Stanzmaschine usw.

1)Mischmaschine:

Ein Vakuummischer ist ein Dispersions- und Mischgerät, das sich zum Mischen von Flüssigkeiten aus Polymer-Lithium-Ionen-Batterien und flüssigen Lithium-Batterien, für Schlamm aus elektronischen Batterien, Klebstoffe, Formkleber und zum Mischen, Reagieren, Dispergieren, Auflösen, Homogenisieren, Emulgieren und für andere Prozesse von festen und flüssigen Materialien eignet.

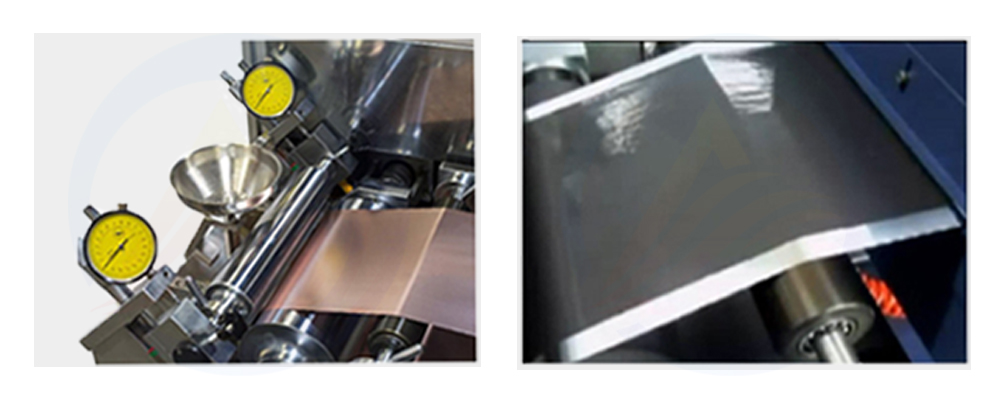

Der Hauptzweck der Beschichtung besteht darin, die Aufschlämmung mit guter Stabilität, guter Viskosität und guter Fließfähigkeit gleichmäßig auf die Oberfläche der positiven und negativen Elektroden aufzutragen. Ihre wichtige Bedeutung für Lithiumbatterien spiegelt sich hauptsächlich in drei Aspekten wider: Konsistenz, Lebensdauer und Sicherheit.

Wenn während des Beschichtungsprozesses die Dicke der positiven und negativen Schlammbeschichtung an der Vorder-, Mittel- und Rückseite der Polplatte inkonsistent ist oder die Parameter vor und nach der Polplatte inkonsistent sind, kann dies leicht dazu führen, dass die Batteriekapazität zu niedrig oder zu hoch ist und sich während des Batteriezyklus Lithium bildet, was die Batterielebensdauer beeinträchtigt.

Der Coater ist das Kerngerät des vorherigen Prozesses. Der Coater hat eine Entwicklung von drei Strukturtypen durchlaufen, nämlich Schabertyp, Transfertyp und Schlitzextrusionstyp. Der technologische Fortschritt der Beschichtungsmaschinenausrüstung wird hauptsächlich in vier Aspekten untersucht: Beschichtungstechnologie, Spannungstechnologie, Korrekturtechnologie, Trocknungstechnologie.

Die Beschichtungseffizienz ist ein wichtiger Standard für führende Unternehmen, um ihre technische Stärke weiter zu steigern. Unter der Prämisse, die oben genannte Technologie sicherzustellen, konzentriert sich die derzeit führende Beschichtungsausrüstung hauptsächlich auf die Verbesserung der Beschichtungseffizienz. Die wichtigsten Mittel umfassen die Verbesserung der Laufgeschwindigkeit und der Beschichtungsbreite des Beschichters. Die Beschichtungsgeschwindigkeit des führenden Unternehmens kann 120 m/min und die Beschichtungsbreite 1400 mm erreichen.

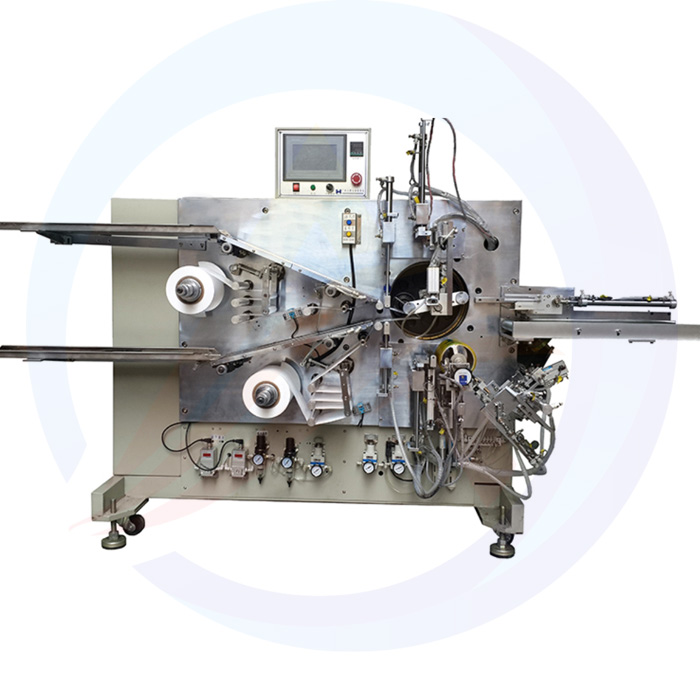

Das Produktionsziel des mittleren Prozesses besteht darin, die Herstellung der Batteriezelle abzuschließen. Der Hauptprozess ist: Wickeln, Spritzen, Verpacken. Die beteiligte Ausrüstung umfasst hauptsächlich: Wickelmaschine, Spritzmaschine, Verpackungsausrüstung (Schalenmaschine, Rollschlitzmaschine, Versiegelungsmaschine, Schweißmaschine).

Die Spannungsregelung ist die Kerntechnologie, die den Fortschrittsgrad der Wickelmaschine beeinflusst. Um sicherzustellen, dass die aus der Zelle zusammengesetzte Batterie während des gesamten Wickelvorgangs eine hohe Konsistenz aufweist, sollte der Spannungsregelung der Wicklung besondere Aufmerksamkeit gewidmet werden.

Beim Wickeln der quadratischen Lithiumbatterie muss die Liniengeschwindigkeit der Wicklung unverändert bleiben und die Winkelgeschwindigkeit muss automatisch angepasst werden, sodass an die Spannungsregelung der quadratischen Lithiumbatteriewicklung höhere technische Anforderungen gestellt werden. Derzeit können führende inländische Unternehmen eine Spannungsschwankungskontrolle für zylindrische Batterien unter 5 % und eine Spannungsschwankungskontrolle für quadratische Batterien unter 10 % erreichen.

Auch die automatische Korrekturtechnologie und die Wickelgeschwindigkeit der Wickelmaschine sind wichtiger. Das Korrektursystem kann sicherstellen, dass die Elektrodenblattmembran während des Batteriewickelvorgangs sauber gewickelt wird und die relative Position zwischen der positiven/negativen Elektrode/Membran genau ist. Derzeit verlangt die Industrie normalerweise, dass die obere und untere Abweichung des positiven und negativen Elektrodenblatts oder der Membran nach dem Wickeln weniger als 0,5 mm beträgt, und mehr als dieser Wert wirkt sich auf die Verformung der Batterie aus.

Derzeit kann die zylindrische Zelle der führenden inländischen Unternehmen eine Hochgeschwindigkeitswickelgeschwindigkeit von mehr als 18 Metern/Sekunde erreichen, und die quadratische Zelle muss eine konstante Liniengeschwindigkeit gewährleisten, sodass das Wickeln mit variabler Winkelgeschwindigkeit langsamer ist und die führenden inländischen Unternehmen mehr als 0,8 Meter/Sekunde erreichen können.

Das Laserschweißgerät verwendet hochenergetische Laserimpulse, um das Material lokal in einem kleinen Bereich zu erhitzen. Die Energie der Laserstrahlung diffundiert durch Wärmeleitung ins Innere des Materials und schmilzt das Material zu einem spezifischen Schmelzbad.

Es handelt sich um eine neue Schweißart. Das Laserschweißen wird hauptsächlich für dünnwandige Materialien und zum Schweißen von Präzisionsteilen verwendet. Es ermöglicht Punktschweißen, Stumpfschweißen, Überlappschweißen und Dichtungsschweißen. Das Verhältnis von Tiefe zu Breite ist gering, die Schweißbreite ist klein, die Wärmeeinflusszone ist klein, die Verformung ist gering, die Schweißgeschwindigkeit ist gering, die Schweißnaht ist glatt und schön.

Keine oder nur eine einfache Bearbeitung nach dem Schweißen, hochwertige Schweißnaht, keine Porosität, genaue Steuerung, kleiner Fokusfleck, hohe Positioniergenauigkeit, leicht zu erreichende Automatisierung.

Die Hauptprozesse im letzten Teil des Prozesses sind: Bildung, Volumentrennung, Erkennung, Sortierung usw. Die beteiligte Ausrüstung umfasst hauptsächlich: Lade- und Entlademaschine, Testausrüstung usw.

Die chemische Zusammensetzung und das Testsystem sind die kritischsten Verbindungen im letztgenannten Prozess. Die chemische Komponente der Lithiumbatteriezelle soll die anfängliche Zündung der Batterie durch Laden und Entladen erreichen, sodass der Wirkstoff der Zelle aktiviert wird, was ein Prozess der Energieumwandlung ist.

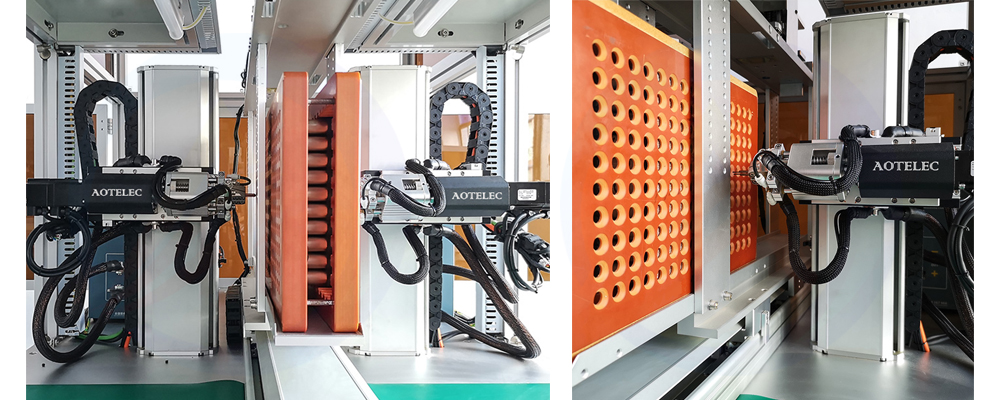

5) Lade- und Entlademaschine

Die Lade- und Entlademaschine ist das Schlüsselgerät für die Kapazität chemischer Komponenten und auch das am häufigsten verwendete Gerät im letzten Teil. Die minimale Arbeitseinheit der Lade- und Entlademaschine ist die"Kanal". Ein Kanal kann eine Zelle laden oder entladen. Bei der tatsächlichen Verwendung von Lade- und Entlademaschinen kann ein"Einheit"besteht aus einer bestimmten Anzahl von Kanälen (z. B. 24, 32, 64 usw.).

Der"Einheit"enthält eine Reihe von"Kanäle", die kleinste Einheit, wenn der Lade- und Entlademechanismus gebaut und installiert ist, und die japanischen und koreanischen Unternehmen nennen diese Einheit BOX. Im Prinzip kann eine Lade- und Entlademaschine aus unzähligen Boxen bestehen, aber unter dem Einfluss der eher manuellen Bedienungsgewohnheiten in China ist die Anzahl der Boxen einer Lade- und Entlademaschine im Allgemeinen nicht groß, und eine Produktionslinie benötigt oft mehr als ein Dutzend bis Hunderte von Lade- und Entlademaschinen.