1.Was ist eine Beschichtungsmaschine für Lithiumbatterien?

LithiumBatteriebeschichtungsmaschinensind Präzisions-Industriegeräte, die Elektrodenpaste (aktive Materialien, Bindemittel, Lösungsmittel) gleichmäßig auf Metallfolien (Kupfer/Aluminium) auftragen. Dieser kritische Prozess bestimmt die Batterieleistung wie Energiedichte, Lebensdauer und Sicherheit.

(1) Funktionsprinzip

Schlammaufbereitung: Homogenisierte Aufschlämmung wird in den Beschichtungskopf eingeleitet

Beschichtungsanwendung: Klingen-, Walzen- oder Sprühmechanismen übertragen die Aufschlämmung auf die bewegliche Folie

Dickenkontrolle: Präzise Spalteinstellung (10-200μm) über Lasersensoren

Trocknungsphase: Infrarot-/Ofentrocknung bei 80–120 °C mit ±1 °C Stabilität

(2) Warum die Präzision der Beschichtung wichtig ist

Batterieleistung: Eine Dickenabweichung von ±2 μm verringert die Kapazität um 3 % (CELAB-Studie 2023)

Sicherheit: Ungleichmäßige Beschichtungen führen in 67 % der Fälle von thermischem Durchgehen zu Dendritenwachstum

2. Drei Haupttypen von Lithiumbatterie-Beschichtungsmaschinen im Vergleich

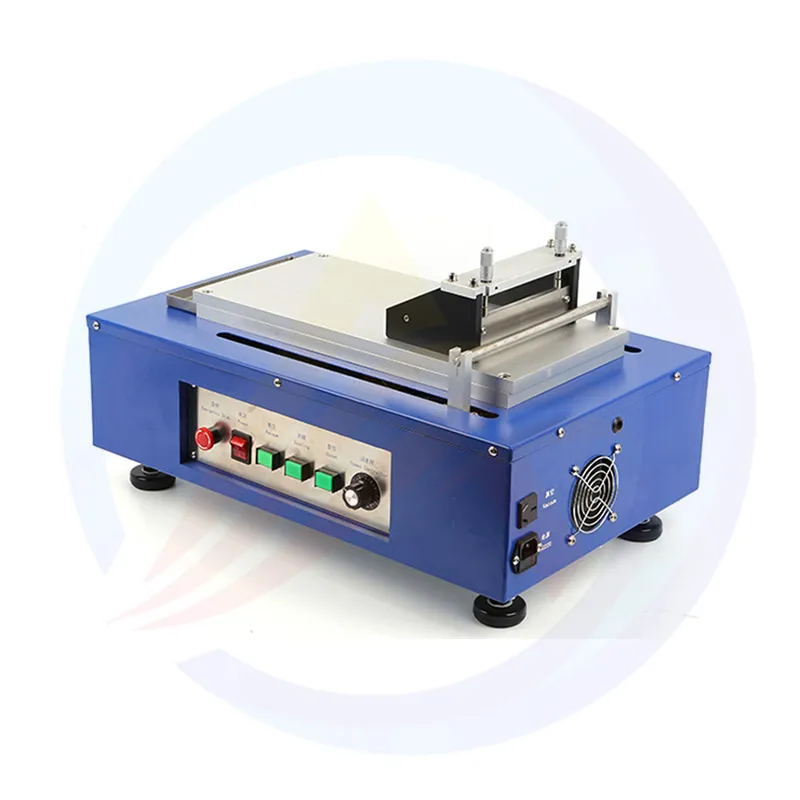

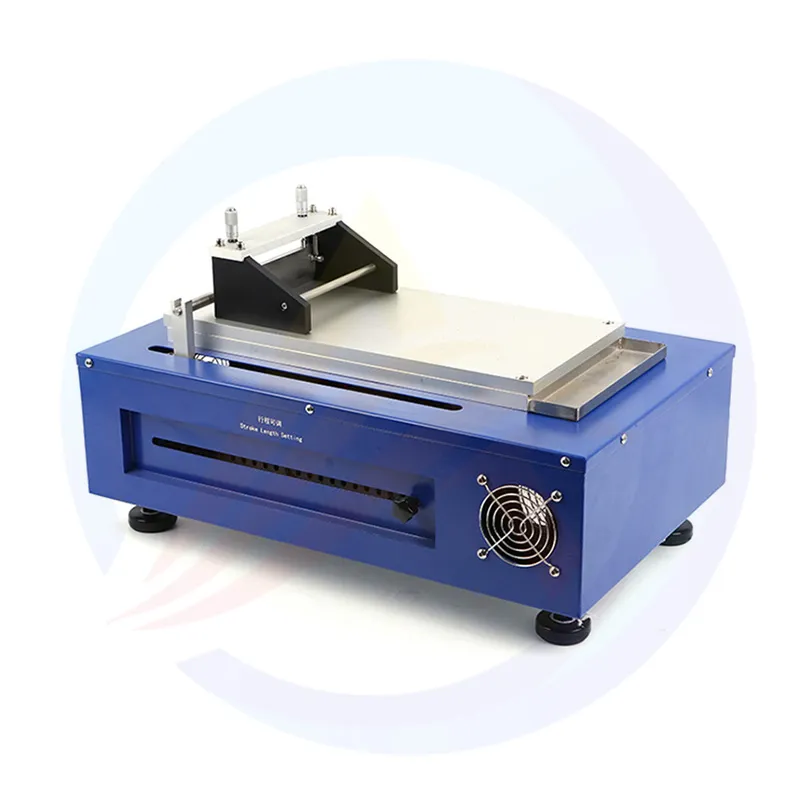

(1)Klingenbeschichtungsmaschinen

Mechanismus: Feststehende Klinge entfernt überschüssigen Schlamm für ultradünne Beschichtungen (8–15 μm)

Am besten für: Hochnickel-NMC-Kathoden, die eine Gleichmäßigkeit von 99,5 % erfordern

2024 Advance: KI-gestützte Systeme zur Anpassung des Klingendrucks

(2)Rolle-zu-Rolle (R2R) Beschichtungsmaschinen

Geschwindigkeit: 25–80 m/min Produktion, 3× schneller als Blade-Systeme

Innovation: Mehrschichtige Simultanbeschichtung für Festkörperbatterien

(3) Sprühbeschichtungsmaschinen

Genauigkeit: 5μm Auflösung für Silizium-Anodenbatterien

Öko-Funktion: 92 % Lösungsmittelrückgewinnungsrate gegenüber 78 % Branchendurchschnitt

3. So wählen Sie die richtige Beschichtungsmaschine: 5 Schlüsselfaktoren

Beschichtungsdickenbereich: Anpassung an die Batteriechemie (z. B. erfordert LFP 60–120 μm)

Liniengeschwindigkeit: Mindestens 30 m/min für Gigafabriken für Elektrofahrzeugbatterien

Trocknereffizienz: ≤0,3 kWh/m² Energieverbrauch

Toleranzkontrolle: ≤±1,5μm für Premium-EV-Batterien

Upgrade-Möglichkeit: Modulare Designs für zukünftige 400Wh/kg-Batterien

4.Spitzentechnologien verändern Beschichtungsmaschinen (Jährlicher Trendbericht)

(1) Selbstkorrigierende Beschichtungsköpfe

Echtzeit-Viskositätskompensation über IoT-Sensoren

Reduziert Dickenschwankungen um 40 % (Siemens-Fallstudie)

(2) Wasserstoff-Trocknungssysteme

50 % schnellere Trocknung bei 150 °C ohne Bindemittelabbau

(3) Optimierung des digitalen Zwillings

Maschinelles Lernen sagt Beschichtungsfehler 8 Stunden im Voraus voraus (92 % Genauigkeit)

5.Branchenanwendungen und ROI-Analyse

Fall 1: Herstellung von EV-Batterien

Herausforderung: Erreichen einer Energiedichte von 500 Wh/L für Elektrofahrzeuge mit einer Reichweite von 800 km

Lösung: Beidseitige R2R-Beschichtung mit 45 m/min

Ergebnis: 18 % Kapazitätssteigerung, 2,1 Mio. USD/Jahr Einsparungen

Fall 2: Batterien für tragbare Geräte

Erfordernis: 0,5 mm ultradünne Zellen mit gewölbter Beschichtung

Technologie: 6-Achsen-Roboter-Sprühbeschichtung

Ergebnis: 98 % Ausbeute für medizinische IoT-Batterien