01. Der Schaden von Feuchtigkeit für Lithiumbatterien

1. Anschwellen und Auslaufen der Batterie

Wenn der Wassergehalt von Lithium-Ionen-Batterien zu hoch ist, reagiert es chemisch mit dem Lithiumsalz im Elektrolyten und erzeugt HF:

H2O + LiPF6 → POF3 + LiF + 2HF

Flusssäure (HF) ist eine stark ätzende Säure, die die Batterieleistung stark beeinträchtigt:

HF korrodiert die Metallteile im Inneren der Batterie, das Batteriegehäuse und die Dichtung, was schließlich dazu führt, dass die Batterie zerbricht und ausläuft.

HF schädigt die SEI-Membran (Solid-Electrolyte Interface) im Inneren der Batterie und reagiert mit den Hauptkomponenten der SEI-Membran:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

Schließlich wird der LiF-Niederschlag im Inneren der Batterie erzeugt, so dass die Lithiumionen in der negativen Platte der Batterie eine irreversible chemische Reaktion auslösen und aktive Lithiumionen verbrauchen, wodurch die Energie der Batterie reduziert wird.

Wenn genügend Wasser vorhanden ist, wird mehr Gas erzeugt und der Druck in der Batterie wird größer, was zu einer Belastung und Verformung der Batterie führt und Gefahren wie Ausbeulen und Auslaufen der Batterie mit sich bringt.

Die bei der Verwendung von Mobiltelefonen oder digitalen elektronischen Produkten auf dem Markt auftretende Situation der Ausbeulung der Batterie und des Kofferraumdeckels wird hauptsächlich durch die hohe innere Feuchtigkeit und die Ausbeulung der Gasproduktion von Lithiumbatterien verursacht.

2. Der Innenwiderstand der Batterie erhöht sich

Der Innenwiderstand der Batterie ist einer der wichtigsten Leistungsparameter der Batterie und das Hauptindikator zur Messung der Schwierigkeit der Ionen- und Elektronenübertragung innerhalb der Batterie, die sich direkt auf die Lebensdauer und den Betriebszustand der Batterie auswirkt. Je kleiner der Innenwiderstand, desto weniger Spannung nimmt die Batterie beim Entladen auf und desto mehr Energie wird abgegeben.

Wenn der Wassergehalt zunimmt, kommt es zu POF3- und LiF-Niederschlägen auf der Oberfläche des SEI-Films (Solid-Electrolyte Interface) der Batterie, wodurch die Dichte und Gleichmäßigkeit des SEI-Films beschädigt wird, was zu einem allmählichen Anstieg des Innenwiderstands der Batterie führt eine kontinuierliche Abnahme der Entladekapazität der Batterie.

3. Lebensdauer verkürzt

Der Wassergehalt ist zu groß, der SEI-Film der Batterie wird zerstört, der Innenwiderstand steigt allmählich an, die Entladekapazität der Batterie wird immer kleiner, und jedes Mal, wenn die Batterie vollständig aufgeladen ist, wird die Verwendung der Batterie auch immer kürzer Wenn der Akku normal zum Laden verwendet werden kann, verringert sich die Anzahl der Entladungen (Zyklen) natürlich und die Nutzungsdauer (Lebensdauer) des Akkus verkürzt sich.

02. Die Wasserquelle bei der Herstellung von Lithiumbatterien

Im Herstellungsprozess von Lithiumbatterien kann die Wasserquelle in folgende Aspekte unterteilt werden:

1. Das durch Rohstoffe eingebrachte Wasser

1.1 positive und negative Elektrodenmaterialien: Positive und negative aktive Substanzen sind Mikro- und Nanopartikel, die leicht Wasser in der Luft absorbieren können; Insbesondere ternäre oder binäre Kathodenmaterialien mit hohem Ni (Nickel)-Gehalt haben eine große spezifische Oberfläche und die Materialoberfläche kann leicht Wasser absorbieren und reagieren. Wenn nach dem Beschichten die Luftfeuchtigkeit in der Lagerumgebung hoch ist, nimmt die Oberflächenbeschichtung der Polfolie auch schnell Feuchtigkeit aus der Luft auf.

1.2 Elektrolyt: Die Lösungsmittelkomponente im Elektrolyten reagiert chemisch mit Wassermolekülen; Das gelöste Lithiumsalz im Elektrolyten kann außerdem leicht Wasser absorbieren und chemische Reaktionen eingehen; Bei der Elektrolyse wird also eine bestimmte Menge Wasser vorhanden sein; Wenn die Lagerzeit des Elektrolyten zu lang ist oder die Temperatur der Lagerumgebung zu hoch ist, erhöht sich der Wassergehalt im Elektrolyten.

1.3 Separator: Der Separator ist eine poröse Kunststofffolie (PP/PE-Material) und weist ebenfalls eine sehr große Wasseraufnahme auf.

2. Zur Elektrodenaufbereitung wurde Wasser hinzugefügt

Beim Negativ-Aufschluss wird Wasser zugegeben, mit den Rohstoffen verrührt und dann beschichtet, so dass das Negativblatt selbst Wasser ist. Beim anschließenden Beschichtungsprozess wird trotz Erwärmung und Trocknung immer noch ein erheblicher Teil des Wassers in der Beschichtung des Elektrodenblechs adsorbiert.

3. Werkstattumgebung Feuchtigkeit

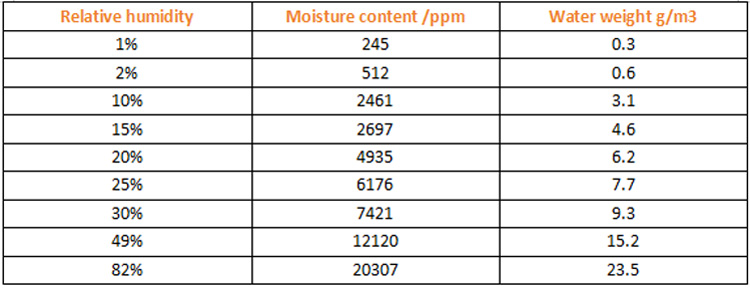

3.1 Luftfeuchtigkeit in der Werkstatt Die Luftfeuchtigkeit wird im Allgemeinen anhand der relativen Luftfeuchtigkeit gemessen. Die relative Luftfeuchtigkeit schwankt je nach Jahreszeit und Wetter stark. Die Luftfeuchtigkeit im Frühling und Sommer ist relativ hoch (mehr als 60 %), und im Herbst und Winter ist die Luft relativ trocken und die Luftfeuchtigkeit relativ gering (weniger als 40 %). An regnerischen Tagen ist die Luftfeuchtigkeit höher und an sonnigen Tagen niedriger. So unterschiedlich die Luftfeuchtigkeit ist, ist auch der Wassergehalt in der Luft unterschiedlich:

3.2 Vom menschlichen Körper produziertes Wasser (Schwitzen des Menschen, Ausatemluft, Wasser nach dem Händewaschen)

3.3 Feuchtigkeitseintrag durch diverse Hilfsstoffe und Papiere (Kartons, Lappen, Berichte)

03. Wasserkontrolle im Produktionsprozess von Lithiumbatterien

1. Kontrollieren Sie die Umgebungsfeuchtigkeit der Produktionswerkstatt streng

1.1 Homogenes Rühren in der Elektrodenproduktionshalle, die relative Luftfeuchtigkeit beträgt ≤10 %;

1.2 Beschichtung (Kopf, Schwanz), Rollentaupunktfeuchtigkeit ≤ -10℃DP in der Elektrodenproduktionswerkstatt;

1.3 Schneiden in der Elektrodenproduktionswerkstatt, relative Luftfeuchtigkeit ≤ 10 %;

1.4 Laminieren, Wickeln, Montagewerkstatt, Taupunktfeuchtigkeit ≦-35℃ DP

1.5. Batterieeinspritzung, Versiegelung, Taupunktfeuchtigkeit ≤ -45℃ DP.

2. Kontrollieren Sie streng den menschlichen Körper und die äußere Feuchtigkeit, die in die Werkstatt gelangt

2.1 Betriebs-Compliance-Management:

-- Beim Betreten der Trockenwerkstatt ist es notwendig, Kleidung zu wechseln, Hüte zu tragen, Schuhe zu wechseln und Masken zu tragen;

-- Es ist verboten, Elektrodenfolien und Elektrozellen mit bloßen Händen zu berühren;

2.2 Feuchtigkeitsmanagement von Hilfsstoffen:

-- Es ist strengstens verboten, den Karton in die Trocknungswerkstatt zu bringen;

-- Die Papierschilder und Identifikationsschilder im Trockenraum müssen mit Kunststoff versiegelt sein;

-- Es ist verboten, den Boden im Trockenraum mit Wasser zu wischen.

3. Kontrollieren Sie die Lagerung und Einwirkzeit von Elektrodenblättern streng

3.1 Management der Lagerung mit geringer Luftfeuchtigkeit:

– Die gerollten und geschnittenen Elektrodenblätter müssen innerhalb von 30 Minuten in einer Umgebung mit niedriger Luftfeuchtigkeit gelagert werden (≦-35℃ DP).

-- Die gebackenen und ungefertigten Elektrodenbleche müssen zur Lagerung vakuumiert werden (≦-95 kPa)

3.2 Management der Belichtungszeit:

-- Nach dem Backen, der Produktion, dem Aufwickeln, dem Verpacken und dem Einspritzen der Flüssigkeit muss die Versiegelung innerhalb von 72 Stunden abgeschlossen sein (Werkstatt-Taupunktfeuchtigkeit ≤ -35℃)

3.3 First-In-First-Out-Management:

-- Die Verwendung von Elektrodenblättern muss den First-In-First-Out-Vorschriften entsprechen, d. h. die Charge wird vorher verwendet; Zuerst backen, zuerst verwenden.

4. Kontrollieren Sie den Backprozess des Elektrodenblechs und des Separators genau

4.1 Vor dem Gebrauch müssen das Elektrodenblatt und der Separator vor dem Gebrauch gebacken werden.

4.2 Wenn das Elektrodenblech und der Separator vor der Herstellung und dem Wickeln nicht gebacken werden können, muss die Zelle vor der Flüssigkeitseinspritzung gebacken werden;

4.3 Während des Backvorgangs von Elektrodenblechen oder Batteriezellen müssen die Ofenparameter (Temperatur, Zeit, Vakuumgrad) streng überwacht werden;

4.4 Ofentemperatur und Vakuumgrad müssen regelmäßig überprüft werden, um die Genauigkeit sicherzustellen.

5. Prüfung und Kontrolle des Wassergehalts

5.1 Elektrodenblatt, Separator (oder Batterie), Elektrolyt müssen den Wassergehalt testen und zum Einspritzen von Flüssigkeit geeignet sein.

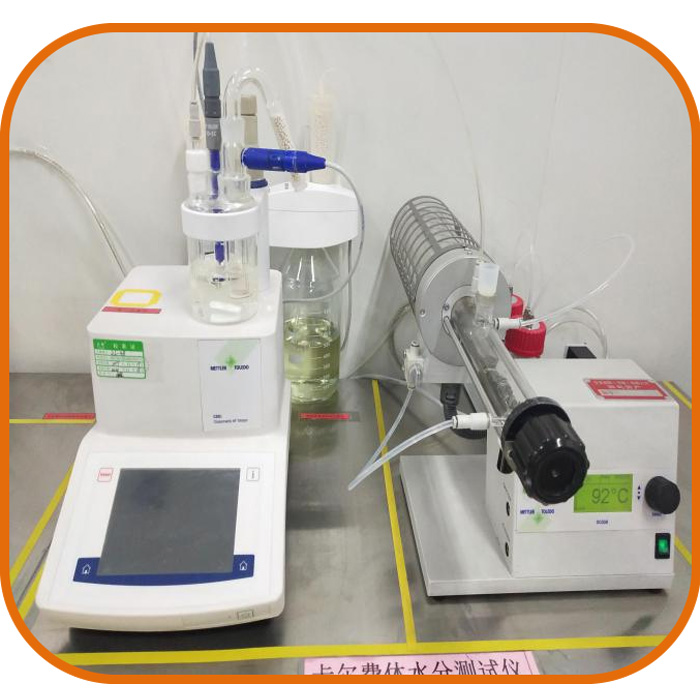

5.2 Prüfmethode: Probenahme gemäß den Vorschriften; Verwenden Sie zum Messen den Karl-Fischer-Feuchtigkeitstester.

5.3 Qualifizierungsstandard für den Wassergehalt:

-- Wassergehalt der Elektrodenplatte ≦200ppm (Vorkontrolle ≦150ppm)

- Wassergehalt des Abscheiders ≦600 ppm

- Elektrolytwassergehalt ≦20 ppm

In summary, in the manufacturing process of lithium batteries, the moisture control of the environmental humidity, the storage and exposure time of the electrode, the baking process of the electrode and the separator, the validity period of the electrolyte, the water content test and other aspects are essential, once out of control, it will lead to fatal defects in the performance of the batch battery, and the consequences are very serious!

Therefore, whether it is management personnel, production personnel, quality inspection personnel, to strengthen the awareness of battery water control, always strictly abide by the provisions of the process, to ensure that the battery water has been in a controlled and qualified state!