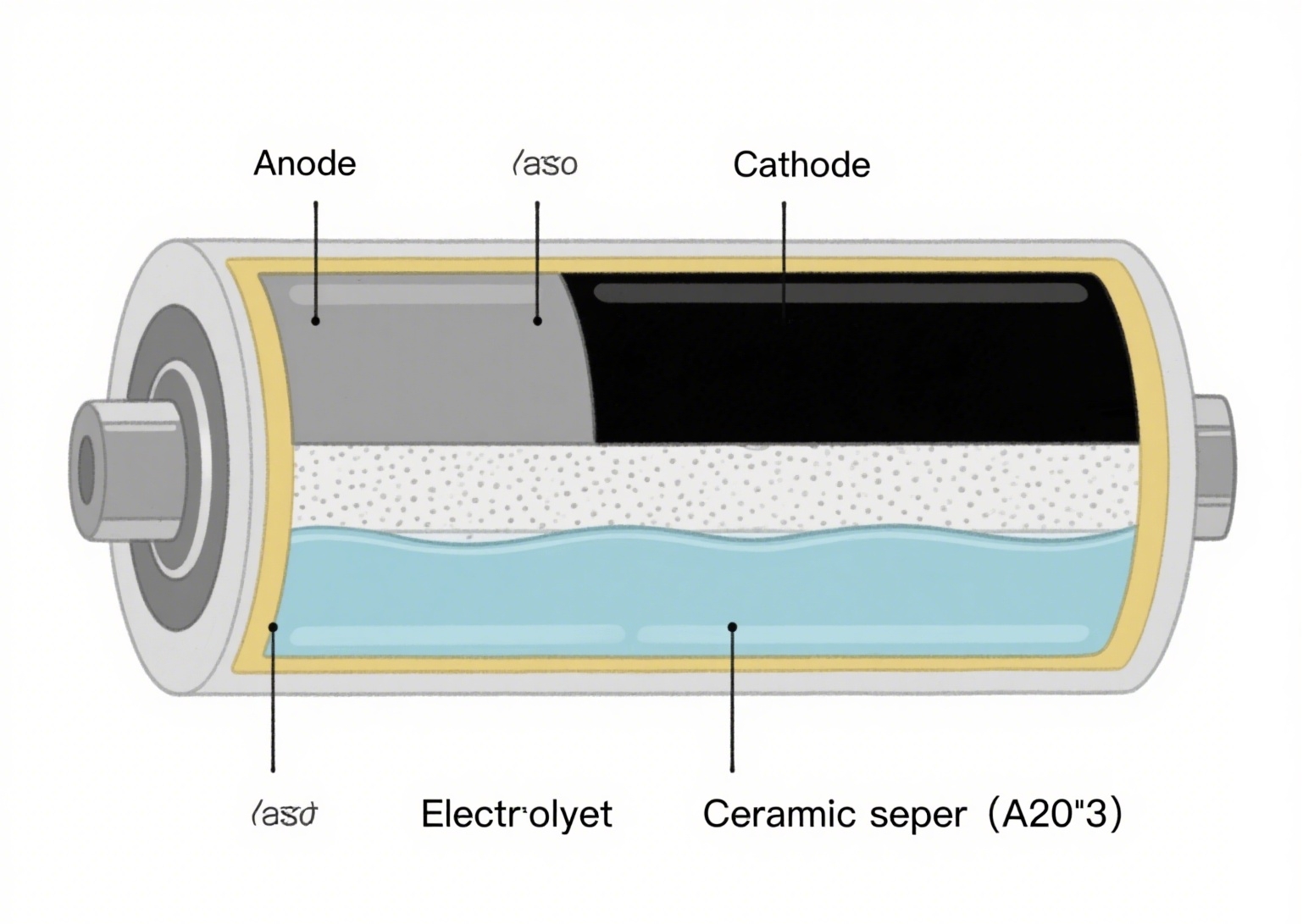

In der komplexen Architektur moderner Batterien Batterietrenner spielen eine stille, aber entscheidende Rolle: Sie isolieren Anode und Kathode physisch und ermöglichen gleichzeitig den Ionentransport, ein Gleichgewicht, das sich direkt auf Sicherheit, Effizienz und Langlebigkeit auswirkt. Zu den verschiedenen Materialien, die für Batterietrenner Keramikbasierte Optionen haben sich als bahnbrechende Neuerungen erwiesen, insbesondere in Hochleistungsanwendungen wie Elektrofahrzeugen (EVs) und der Netzspeicherung. Dieser Artikel untersucht die Zusammensetzung, Vorteile, Herstellung und das Zukunftspotenzial von keramischen Batterieseparatoren und hebt ihre transformative Rolle in Energiespeichersystemen der nächsten Generation hervor.

Was sind KeramikBatterietrenner?

Keramik ist eine dünne, poröse Membran, die elektrische Kurzschlüsse zwischen Anode und Kathode einer Batterie verhindern und gleichzeitig die Bewegung von Ionen (z. B. Lithium oder Natrium) während Lade- und Entladezyklen ermöglichen soll. Im Gegensatz zu herkömmlichen Polymerseparatoren (z. B. Polyethylen oder Polypropylen) enthalten sie keramische Materialien – typischerweise Metalloxide, -nitride oder -sulfide – entweder als Beschichtung auf Polymersubstraten oder als eigenständige Keramikfolien.

Der Keramikanteil ist das entscheidende Unterscheidungsmerkmal. Zu den häufig verwendeten Keramiken gehören:

Aluminiumoxid (Al₂O₃): Wird wegen seiner hohen thermischen Stabilität und mechanischen Festigkeit geschätzt.

Kieselsäure (SiO₂): Verbessert die Benetzbarkeit mit Elektrolyten und verbessert die Ionenleitfähigkeit.

Titandioxid (TiO₂): Bietet chemische Inertheit und Beständigkeit gegen Elektrolytkorrosion.

Zirkonoxid (ZrO₂): Bietet außergewöhnliche Wärmebeständigkeit, die für Hochtemperaturanwendungen entscheidend ist.

Diese Keramiken werden häufig mit Polymeren wie Polyvinylidenfluorid (PVDF) oder Zellulose kombiniert, um ein Gleichgewicht zwischen Steifigkeit und Flexibilität herzustellen. Dadurch entstehen hybride Batterieseparatoren, die die besten Eigenschaften beider Materialien vereinen.

Hauptvorteile von KeramikBatterietrenner

Keramische Separatoren überwinden die seit langem bestehenden Einschränkungen polymerbasierter Alternativen und machen sie in anspruchsvollen Batteriesystemen unverzichtbar.

1. Überlegene thermische Stabilität

PolymerseparatorenKeramiken schmelzen typischerweise bei 130–160 °C, was eine kritische Schwachstelle beim thermischen Durchgehen darstellt – einer sich selbst erhaltenden exothermen Reaktion, die durch Überladung, Kurzschlüsse oder mechanische Beschädigungen ausgelöst wird. Keramische Materialien hingegen behalten ihre strukturelle Integrität bei Temperaturen über 1000 °C. Zum Beispiel:

Mit Aluminiumoxid beschichtete Separatoren bleiben bei 200 °C stabil und verhindern den direkten Kontakt zwischen den Elektroden, selbst wenn die Polymere weicher werden.

Separatoren auf Zirkonoxidbasis halten 1500 °C stand und sind daher ideal für Hochspannungsbatterien, die zu lokaler Erwärmung neigen.

Diese thermische Widerstandsfähigkeit reduziert das Brandrisiko drastisch, ein HauptgrundBatterietrenner spielen eine stille, aber entscheidende Rolle: Sie isolieren Anode und Kathode physisch und ermöglichen gleichzeitig den Ionentransport, ein Gleichgewicht, das sich direkt auf die Sicherheit auswirktsind Standard in EV-Batterien (z. B. Teslas 4680-Zellen) und energiereicher Unterhaltungselektronik.

2. Verbesserte mechanische Festigkeit

Keramik verleiht Separatoren mehr Stabilität und verringert das Risiko von Dendriten – nadelartigen Metallablagerungen, die sich während des Ladevorgangs an den Anoden bilden. In Lithium-Ionen-Batterien können Lithium-Dendriten Polymerseparatoren durchstoßen und Kurzschlüsse verursachen. Keramikschichten wirken als physikalische Barriere:

Eine 5–10 μm dicke Aluminiumoxidbeschichtung auf einem Polyethylen-Separator erhöht die Durchstoßfestigkeit um 300 %, wie Tests von LG Energy Solution gezeigt haben.

3. Verbesserte Elektrolytkompatibilität

Keramische Oberflächen sind hochpolar und verbessern die Benetzbarkeit mit flüssigen Elektrolyten. Dies gewährleistet eine gleichmäßige Elektrolytverteilung, reduziert den Innenwiderstand und erhöht die Ionenleitfähigkeit.

4. Chemische Inertheit

Keramik ist widerstandsfähig gegen den Abbau durch aggressive Elektrolyte, wie sie beispielsweise in hochkonzentrierten Lithium-Ionen-Batterien mit über 4,5 V verwendet werden. Diese Stabilität verlängert die Lebensdauer der Batterie:

Titandioxidbeschichtete Separatoren in NMC-Batterien (Nickel-Mangan-Kobalt) behalten nach 1000 Zyklen 90 % ihrer Kapazität, im Vergleich zu 75 % bei unbeschichteten Separatoren.

Aluminiumoxid-Separatoren in Lithium-Schwefel-Batterien mildern das Polysulfid-Shuttling – eine Hauptursache für Kapazitätsverlust – durch die Adsorption von Schwefelspezies.

Arten von Keramikseparatoren und ihre Anwendungen

Keramische Separatoren werden anhand ihrer Struktur und Integration mit Polymeren kategorisiert, wobei jeder Separator auf die jeweilige Batteriechemie zugeschnitten ist.

1. Keramikbeschichtete Polymerseparatoren

Diese am häufigsten verwendeten Typen bestehen aus einer Polymerbasis (z. B. Polyethylen), die mit einer dünnen Keramikschicht (1–10 μm) überzogen ist. Sie bieten ein Gleichgewicht zwischen Flexibilität (vom Polymer) und thermischer/mechanischer Festigkeit (von der Keramik).

2. Vollkeramische Separatoren

Freistehende Keramikmembranen, oft aus Zirkonoxid oder Aluminiumoxid, bieten maximale Wärmebeständigkeit, sind aber spröde. Um eine Porosität (30–50 %) und eine geringe Dicke (20–50 μm) zu erreichen, sind aufwändige Fertigungsverfahren erforderlich.

3. Keramik-Polymer-Verbundseparatoren

Keramische Nanopartikel (50–200 nm) sind in einer Polymermatrix (z. B. PVDF oder Zellulose) dispergiert und bilden so eine homogene Membran. Dieses Design vereint die Stabilität der Keramik mit der Flexibilität des Polymers.

Herstellungsverfahren

Die Herstellung von Keramikseparatoren erfordert Präzisionstechnik zur Kontrolle von Porosität, Dicke und Keramikverteilung.

1. Sol-Gel-Beschichtung

Ein flüssiger Keramikvorläufer (Sol) wird mittels Schlitzdüsenbeschichtung oder Tauchbeschichtung auf ein Polymersubstrat aufgetragen und anschließend zu einer festen (Gel-)Schicht ausgehärtet. Dieses Verfahren ist kostengünstig für die Großserienproduktion beschichteter Separatoren.

2. Elektrospinnen

Für VerbundwerkstoffeBatterietrenner Eine Polymer-Keramik-Lösung wird zu Nanofasern elektrogesponnen, die anschließend zu einer porösen Membran gesintert werden. Dadurch entstehen Strukturen mit großer Oberfläche, die ideal für die Elektrolytbenetzung sind.

3. Bandgießen

Für vollkeramische Batterieseparatoren werden Keramikpulver (z. B. Zirkonoxid) mit Bindemitteln und Lösungsmitteln gemischt, zu dünnen Bändern gegossen und bei 1000–1500 °C gesintert, um die Struktur zu verdichten und gleichzeitig die Porosität zu erhalten.

Markttrends und zukünftige Innovationen

Der globale Markt für keramische Batterieseparatoren wird bis 2030 voraussichtlich 3,2 Milliarden US-Dollar erreichen, angetrieben durch die Einführung von Elektrofahrzeugen und die Entwicklung von Festkörperbatterien. Wichtige Trends sind:

Dünnere Beschichtungen: 1–3 μm dicke Keramikschichten zur Reduzierung der Dicke des Batterieseparators und zur Erhöhung der Energiedichte der Batterie.

Neuere Forschungen konzentrieren sich auf zweidimensionale Keramikmaterialien wie Graphenoxid oder hexagonales Bornitrid (hBN), die eine Dicke auf atomarer Ebene und eine außergewöhnliche Wärmeleitfähigkeit aufweisen. Eine 2024 in Nature Energy veröffentlichte Studie zeigte, dass hBN-beschichtete Separatoren das Risiko eines thermischen Durchgehens in NMC-Batterien um 70 % reduzieren.

Keramische Batterieseparatoren haben sich von Nischenkomponenten zu unverzichtbaren Elementen für leistungsstarke Energiespeicher entwickelt. Durch die Kombination von thermischer Stabilität, mechanischer Festigkeit und Elektrolytkompatibilität erfüllen sie kritische Sicherheits- und Effizienzanforderungen für Batterien. Mit fortschreitender Forschung – von dünneren Beschichtungen bis hin zu 2D-Keramiken – werden keramische Separatoren weiterhin Durchbrüche bei der Reichweite von Elektrofahrzeugen, der Haltbarkeit von Netzspeichern und der Langlebigkeit von Unterhaltungselektronik ermöglichen. Im Wettlauf um die Elektrifizierung der Welt sind diese unscheinbaren Membranen tatsächlich die heimlichen Helden.