Wenn Sie Ihr Smartphone aufladen oder ein Elektrofahrzeug fahren, denken Sie selten über die winzigen, präzisen Schritte nach, die zur Herstellung der Batterie erforderlich sind. Dabei sind zwei einfache Werkzeuge – Batterieapplikator und -beschichter – entscheidend für die Herstellung der dünnen, gleichmäßigen Elektrodenschichten, die die Energiedichte, Lebensdauer und Sicherheit einer Batterie bestimmen. Da die weltweite Nachfrage nach Batterien stark steigt (die Internationale Energieagentur prognostiziert bis 2030 eine Verzehnfachung), werden diese Werkzeuge hinter den Kulissen immer intelligenter und präziser. Dieser wissenschaftliche Beitrag erklärt, was Batterieapplikator und -beschichter tun, wie sie funktionieren und warum sie für jedes batteriebetriebene Gerät wichtig sind.

Was sind Batterieapplikatoren und -beschichter und warum gibt es sie?

Batterieelektroden – ob Anode (negative Seite, oft Graphit) oder Kathode (positive Seite, wie NMC oder LFP) – beginnen als dicke, pastenartige "slurry." Diese Aufschlämmung mischt aktive Materialien (zB Lithiumeisenphosphat für Kathoden), leitfähige Zusatzstoffe (zB Ruß) und Bindemittel (zBPVDF) in einem Lösungsmittel. Um diese Aufschlämmung in eine funktionsfähige Elektrode zu verwandeln, sind zwei Schritte unerlässlich:

Mischen und Vorbereiten mit Applikatoren: Der Applikator stellt sicher, dass die Aufschlämmung gleichmäßig gemischt ist, keine Klumpen aufweist und die richtige Konsistenz hat.

Beschichten mit Coatern: Coater verteilen die Aufschlämmung auf einem dünnen Metallstromkollektor (Kupfer für Anoden, Aluminium für Kathoden), um eine glatte, gleichmäßige Schicht zu bilden – normalerweise nur 5–100 Mikrometer dick (dünner als ein menschliches Haar!).

Batterieapplikatoren: Die "Mix Masters" von Batterieschlamm

Batterieapplikatoren (auch Dispersionsapplikatoren oder Mischklingen genannt) dienen zum Auflösen von Klumpen, zur gleichmäßigen Verteilung von Additiven und zur Kontrolle der Viskosität (Dicke) der Aufschlämmung. Stellen Sie sie sich wie Hightech-Spatel vor – jedoch für industrielle Präzision gebaut.

Wie funktionieren sie?

Die meisten Batterielabore und -fabriken verwenden Rotationsapplikatoren, die an Mischtanks befestigt sind. Während sich der Tank dreht, drückt die flexible oder starre Klinge des Applikators gegen die Tankwand und kratzt getrockneten oder verklumpten Schlamm ab, der sonst die Mischung ruinieren würde. Gleichzeitig rühren interne Klingen (oft in Form von Propellern oder Spiralen) den Schlamm um, während der Applikator dafür sorgt, dass kein Material am Tank haften bleibt – entscheidend für gleichbleibende Ergebnisse.

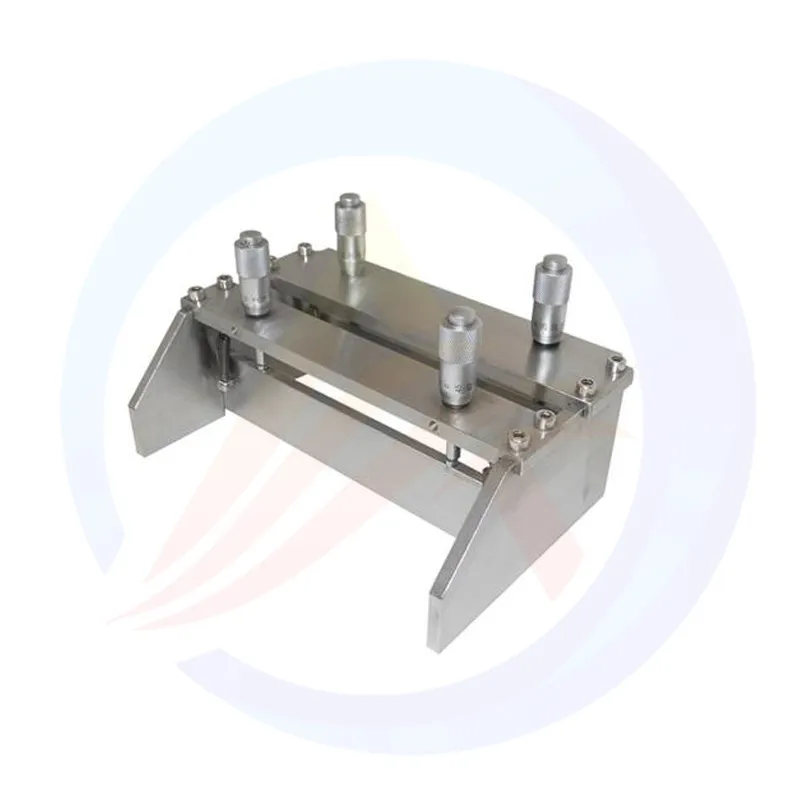

Wichtige Merkmale eines guten Batterieapplikators:

Materialverträglichkeit: Die Klingen bestehen aus verschleißfesten Materialien wie Edelstahl, Teflon oder Keramik. Teflon-Applikatoren eignen sich ideal für säurehaltige Schlämme (z. B. mit Schwefelsäure), während Keramik-Applikatoren abrasive Materialien (z. B. Anodenschlämme auf Siliziumbasis) verarbeiten, ohne den Tank zu zerkratzen.

Einstellbarer Druck: Der Applikator kann so eingestellt werden, dass er einen Druck von 0,5–5 Newton ausübt – genug, um Klumpen zu entfernen, aber nicht so viel, dass sie den Tank beschädigen oder empfindliche aktive Materialien wie NMC-Partikel abscheren (auseinanderbrechen).

Geschwindigkeitssynchronisation: Die Rotationsgeschwindigkeit des Applikators wird mit der des Mischers synchronisiert (normalerweise 50–500 U/min), um die Bildung von Luftblasen zu vermeiden. Blasen im Schlamm führen zu Löchern in der Elektrode, die Kurzschlüsse verursachen.

Applikatortypen für verschiedene Schlämme

Starrer Applikator (Edelstahl): Wird für dicke, hochviskose Schlämme verwendet (z. B. LFP-Kathodenschlämme mit 60 % Feststoffgehalt). Die steifen Klingen drücken sich durch dichtes Material und sorgen so für eine gleichmäßige Mischung.

Flexibler Applikator (Teflon-beschichtet): Ideal für niedrigviskose Schlämme (z. B. Graphitanodenschlämme). Die flexible Klinge passt sich der Tankform an und hinterlässt keine Rückstände.

Applikatoren mit Doppelfunktion: Kombinieren Sie eine starre Innenklinge zum Mischen und eine flexible Außenklinge zum Schaben – wird in fortgeschrittenen Laboren verwendet, in denen neue Schlammformeln getestet werden (z. B. Natriumionen-Batterieschlämme mit ungewöhnlichen Zusatzstoffen).

Batteriebeschichter: Aus Schlamm werden gleichmäßige Elektrodenschichten

Sobald der Brei gemischt ist, übernehmen die Batteriebeschichter die Arbeit. Ihre Aufgabe besteht darin, den Brei in einer gleichmäßig dicken, glatten und fehlerfreien Schicht auf einen Stromabnehmer (z. B. eine Rolle Kupferfolie) aufzutragen. Dies ist einer der präzisesten Schritte bei der Batterieherstellung – selbst ein Fehler von einem Mikrometer kann eine Elektrode ruinieren.

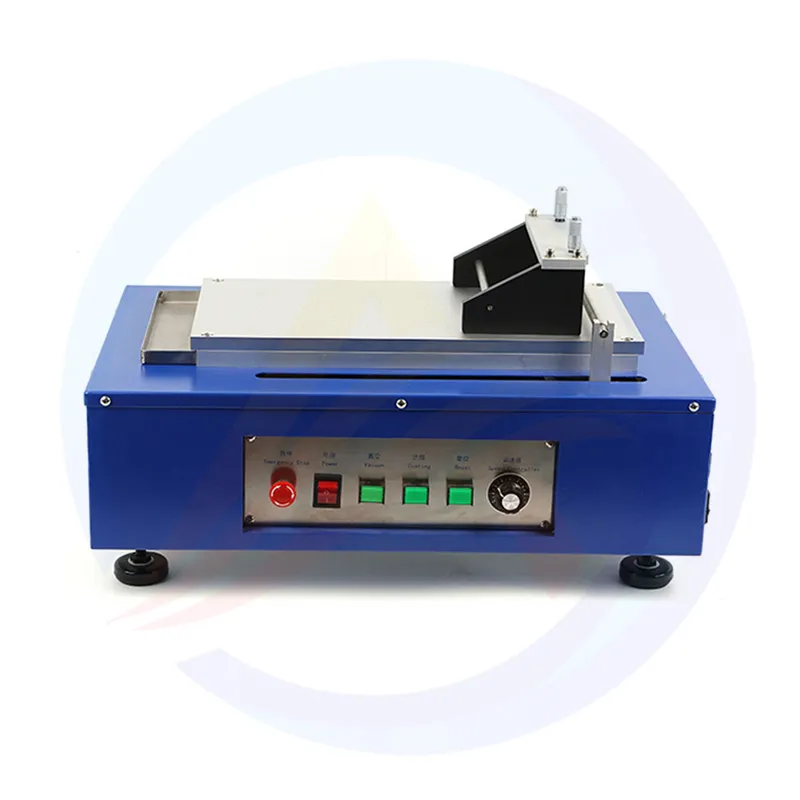

Laborbeschichter sind klein (etwa so groß wie ein Laptop) und leicht einzustellen – entscheidend für die Prüfung neuer Materialien. Beispielsweise kann ein Forscher, der eine Silizium-Graphit-Anode testet, die Stäbe austauschen, um Schichten von 5, 10 oder 15 Mikrometern aufzutragen und anschließend zu messen, wie sich die Dicke auf Kapazität und Lebensdauer auswirkt.

Industrielle Beschichtungsanlagen (für die Massenproduktion)

In Fabriken kommen Schlitzdüsen-Beschichter zum Einsatz – große, automatisierte Maschinen, die pro Stunde kilometerlange Stromableiterfolien beschichten. So funktioniert der Prozess:

Die Aufschlämmung wird in einen Schlitz (eine schmale, präzisionsgefertigte Öffnung) über einer sich bewegenden Folienrolle (z. B. 1 Meter breite Kupferfolie, die sich mit 1–5 Metern pro Sekunde bewegt) gepumpt.

Die Düse gibt eine kontrollierte Menge Schlamm auf die Folie ab, während eine Rakel (ein dünner Metallstreifen) die Oberseite der Schicht abschneidet, um eine gleichmäßige Dicke zu gewährleisten.

Sensoren (Laser oder Ultraschall) überwachen die Schicht in Echtzeit. Wenn die Dicke um mehr als 0,5 Mikrometer schwankt, passt die Maschine den Matrizendruck oder die Foliengeschwindigkeit automatisch an.

Warum diese Tools für ein besseres BA entscheidend sindtteries?

Applikatoren und Beschichter mögen einfach erscheinen, wirken sich jedoch direkt auf drei wichtige Leistungskennzahlen der Batterie aus:

Energiedichte: Eine gleichmäßige Elektrodenschicht ermöglicht es, mehr aktives Material in die Batterie zu packen (keine Lücken durch Blasen oder Klumpen). Beispielsweise kann eine gut beschichtete NMC-Kathode 20 % mehr Lithium-Ionen aufnehmen als eine klumpige – was die Reichweite eines Elektrofahrzeugs um über 100 Kilometer erhöht.

Lebensdauer: Ungleichmäßige Schichten verursachen beim Laden Spannungen (einige Bereiche dehnen sich stärker aus als andere), was zu Rissen an den Elektroden führt. Eine Studie der Stanford University ergab, dass mit Präzisionsbeschichtern hergestellte Elektroden nach 1.000 Zyklen 90 % ihrer Kapazität behielten, im Vergleich zu 65 % bei schlecht beschichteten Elektroden.

Sicherheit: Hotspots durch ungleichmäßige Schichten sind eine der Hauptursachen für Batteriebrände. Beschichter mit Echtzeitsensoren beseitigen diese Hotspots und machen Batterien für Elektrofahrzeuge und Smartphones sicherer.

Innovationen, die Applikatoren und Beschichter verbessern

Batterieapplikatoren und -beschichter sind die heimlichen Helden der Energiespeicherung. Ohne ihre Präzision wären die Lithium-Ionen-Batterien, die unsere Telefone, Autos und Stromnetze mit Strom versorgen, weniger effizient, langlebiger und weniger sicher. Mit der Entwicklung hin zu Batterien der nächsten Generation – Festkörper-, Natrium-Ionen- und Lithium-Schwefel-Batterien – werden diese Werkzeuge immer wichtiger. Sie erinnern daran, dass große Innovationen oft von kleinen, präzisen Werkzeugen abhängen: von jenen, die aus unordentlichen Schlammschichten die perfekten Schichten für die Energieversorgung unserer Zukunft auftragen.

Egal, ob Sie als Forscher im Labor ein neues Elektrodenmaterial testen oder als Fabrikarbeiter Batterien für Elektrofahrzeuge herstellen: Applikatoren und Beschichter beweisen, dass „"perfect"“ kein Zufall ist, sondern das Ergebnis von Werkzeugen, die darauf ausgelegt sind, jeden Mikrometer richtig zu machen.