Die Anwendung einer Kugelmühle in Lithiumbatterien

Kugelmahlen ist eine häufig verwendete Methode zur Herstellung von Elektrodenmaterialien für Lithium-Ionen-Batterien. Es eignet sich besonders für die Herstellung von Kathodenmaterialien wie Lithiumeisenphosphat (LiFePO4), Lithium-Nickel-Kobalt-Aluminiumoxid (NCA) und Lithium-Nickel-Mangan-Kobaltoxid (NMC).

Beim Kugelmahlprozess werden die aktiven Materialien mit leitfähigen Zusätzen und Bindemitteln gemahlen und vermischt, um eine homogene Mischung zu bilden. Das Mahlen erfolgt typischerweise in einer Planetenkugelmühle, bei der sich die Mahlbecher um ihre eigene Achse und gleichzeitig um eine Mittelachse drehen. Die Kollision und Reibung zwischen den Mahlkugeln und der Pulvermischung erleichtert das mechanische Legieren und die Reduzierung der Partikelgröße.

Der Einsatz des Kugelmahlens in Lithiumbatterien hat mehrere Vorteile:

1. Kontrolle der Partikelgröße:

Das Kugelmahlen ermöglicht eine präzise Kontrolle der Partikelgrößenverteilung der Elektrodenmaterialien. Durch Anpassen der Mahlzeit, Mahlgeschwindigkeit und des Kugel-zu-Pulver-Verhältnisses kann die gewünschte Partikelgröße erreicht werden, was für die Optimierung der Batterieleistung von entscheidender Bedeutung ist.

2. Homogenität:

Das Kugelmahlen sorgt für eine gleichmäßige Verteilung der aktiven Materialien, leitfähigen Zusatzstoffe und Bindemittel innerhalb der Elektrodenmischung. Dies fördert die elektrochemischen Reaktionen und steigert die Gesamtleistung der Batterie.

3. Erhöhte elektrochemische Aktivität:

Der hochenergetische Mahlprozess kann strukturelle Defekte hervorrufen und Festkörperreaktionen in den Elektrodenmaterialien fördern, was zu einer verbesserten elektrochemischen Aktivität und einer höheren Kapazität führt.

4. Verbesserte Schnittstelle zwischen Elektrode und Elektrolyt:

Durch Kugelmahlen kann die Grenzflächenkompatibilität zwischen den Elektrodenmaterialien und dem Elektrolyten verbessert werden. Die mechanischen Kräfte beim Fräsen können raue Oberflächen erzeugen und die Kontaktfläche zwischen der Elektrode und dem Elektrolyten vergrößern, wodurch die Ionendiffusion verbessert und der Grenzflächenwiderstand verringert wird.

Zu den Kontrollpunkten im Kugelmahlprozess gehören:

1. Fräsparameter:

Mahlzeit, Mahlgeschwindigkeit und Kugel-Pulver-Verhältnis müssen sorgfältig optimiert werden, um die gewünschte Partikelgröße und Homogenität zu erreichen. Diese Parameter können basierend auf dem spezifischen Elektrodenmaterial und der angestrebten Batterieleistung angepasst werden.

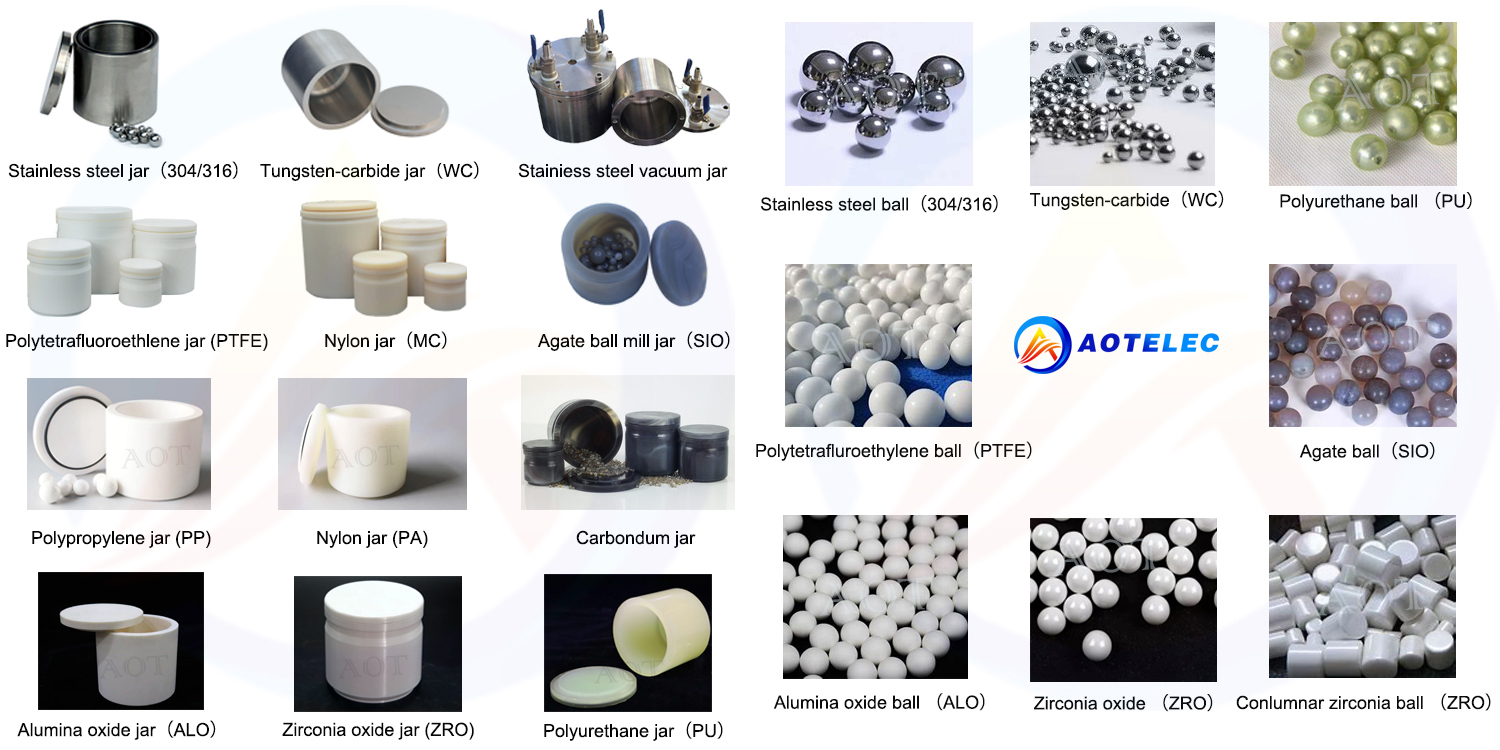

2. Ballgröße und Material:

Die Wahl der Mahlkugeln, ihre Größe und Materialzusammensetzung können die Mahleffizienz und die resultierende Partikelgrößenverteilung beeinflussen. Üblicherweise werden harte und inerte Kugeln wie Edelstahlkugeln oder Zirkonoxidkugeln verwendet.

3. Feuchtigkeits- und Sauerstoffkontrolle:

Besonderes Augenmerk sollte auf die Vermeidung von Feuchtigkeits- und Sauerstoffkontaminationen während des Mahlvorgangs gelegt werden, da diese die Elektrodenmaterialien abbauen und die Batterieleistung beeinträchtigen können. Oft wird das Mahlen in einer inerten oder sauerstofffreien Umgebung bevorzugt.

4. Nachbehandlung:

Nach dem Mahlen können Nachbehandlungsschritte wie Trocknen, Sieben und Mischen mit anderen Komponenten (z. B. leitfähigen Zusatzstoffen und Bindemitteln) erforderlich sein, um die Elektrodenvorbereitung abzuschließen.

Es ist zu beachten, dass die spezifischen Details des Kugelmahlprozesses je nach Elektrodenmaterial, gewünschter Partikelgröße und anderen Faktoren variieren können. Daher ist es wichtig, die spezifischen Anforderungen des Batteriesystems zu berücksichtigen und für detaillierte Hinweise wissenschaftliche Literatur oder Experten auf diesem Gebiet zu konsultieren.